2024年12月26日

谷器数据2024年12月26日

谷器数据2024年12月26日

Northvolt2024年12月26日

小米汽车2024年12月26日

谷器数据2024年12月26日

埃马克

2024年12月25日

尼得科

2024年12月23日

穆尔电子

2024年12月23日

海克斯康

2024年12月23日

均普智能

2024年12月26日

LGES

2024年12月26日

现代摩比斯

2024年12月26日

AtlasCopco工业工具

2024年12月26日

欧姆龙工业自动化

2024年12月26日

微链机器人

近两年随着产品力提升、基础充电设施完善、政策推动等因素影响,我国开云全站app官方版苹果下载

渗透率快速上升,据中汽协数据显示,2022年9月我国新能源车渗透率已提升至27.1%,增长持续超预期。中国已连续多年成为全球最大的开云全站app官方版苹果下载

产销市场,同时也是2021年全球第一大电动汽车出口国。

而随着开云全站app官方版苹果下载

产业竞争力提升,我国汽车产业也终于看到了弯道超车的机会。但要满足此需求和不断提升的消费者预期,制造商必须有更可靠且稳定的生产工艺,并进一步提高产品质量。而其中最具制造技术难点、同时也是最关键的步骤即是电动车电池的生产。

电动车电池生产难点

电动车(EV)电池由电池芯、模块和电池组组成。一组电池芯构成一个模块,一组模块构成一个电池组。电池芯是最小的组件,也是EV电池的基础。电池芯必须在每单位体积内具有高容量,才能在车辆能力范围内实现最大性能;还必须能够承受驾驶过程中的冲击,并拥有高可靠性和稳定性,可以承受各种温度。

EV电池制造商想要达到更高的能量密度、循环寿命和安全性,并在生产过程中避免降解和减少浪费,就需要实现可靠且稳定的制造过程。康耐视解决方案可帮助制造商在EV模块和电池组进入常规组装流程前保证其功能正常,实现高性能和大容量,以遵守较高的质量标准。

康耐视电动车电池解决方案

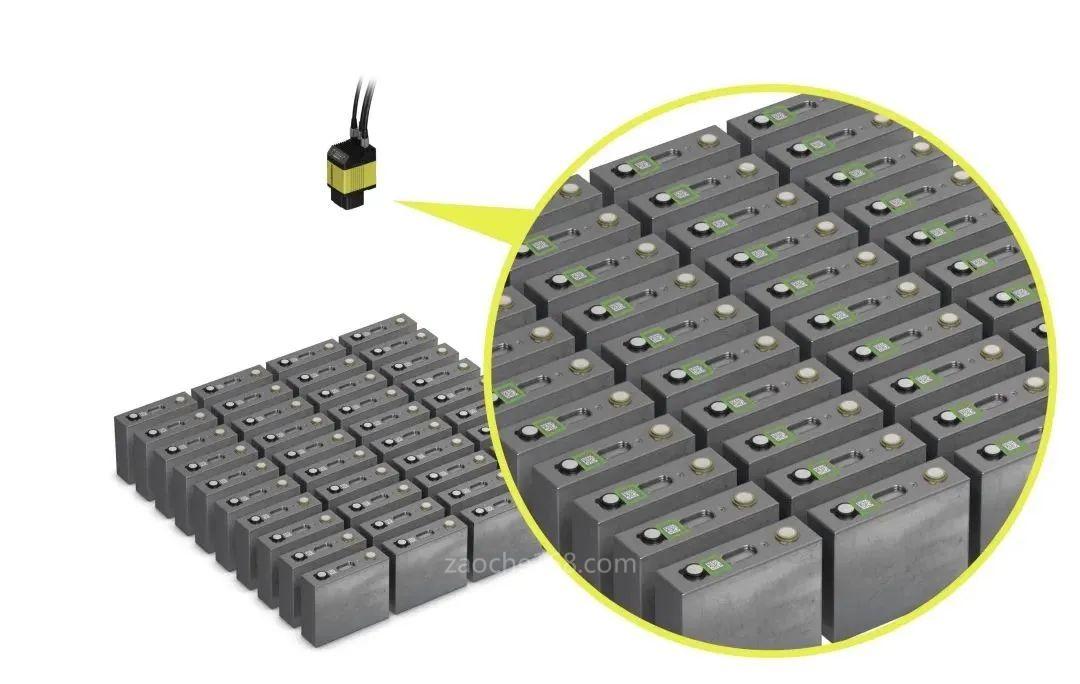

#1 代码读取

读码器在清洁和粘合、模块测试和电池组系统装配阶段识别代码

| 挑战

在模组和电池包(M&P)装配阶段,EV电池制造商和汽车制造商必须读取金属和塑料模块上的标准二维标记,以保证机器人拾取正确的电池模块并将其放入正确的托盘中。因为电池模块外壳是光亮的反射表面,所以可能很难做到这一点。

| 模组测试

DataMan 262可以准确地读取电池模块侧面的二维DataMatrix码。它适合小型和紧凑型应用,例如在清洁和粘合过程中一次读取一个代码。PowerGrid算法可帮助读码器更好的读取代码,即使代码未得到充分照明或印刷在光亮的表面上。若需同时读取大量代码,则可选择功能强大的DataMan 470解决方案,通过大视野提高代码读取速度。

| 电池包系统装配

通常纸标签上的DataMatrix代码是完整EV电池包的主代码,可在将来发生故障时提供与它相关的所有信息。该标签可确认电池已通过质量保证过程,并在电池进入常规装配流程时提供完整的可追溯性。扫描是它离开电池厂并由汽车制造商登记入库前的最后一步。康耐视手持式读码器配备坚固耐用的外壳,是该生产阶段的理想选择。完全组装的EV电池包在经组装至车辆前再次进行最后一次读取。

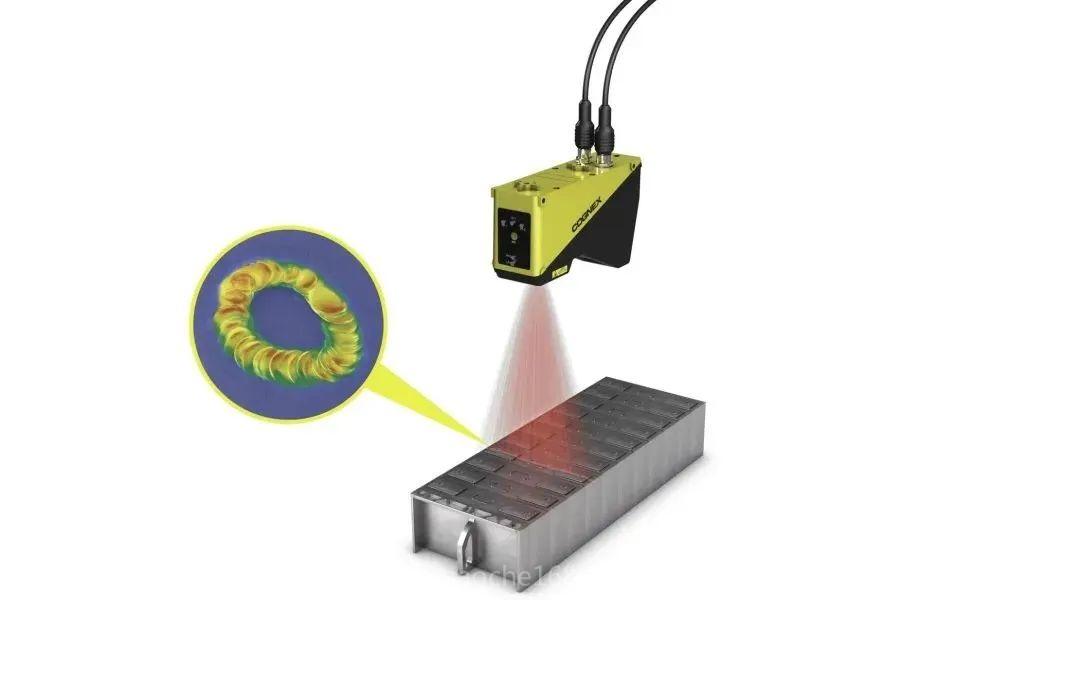

#2 模块和母线焊接检测取

3D机器视觉检测电池模块和母线上的焊接质量

| 挑战

在M&P装配阶段,需要将电动车电池模块的外壳板焊接在一起。至关重要的一点是必须确保焊缝不要过大,并且焊接过程不会改变任何关键尺寸。而在母线焊接过程中,需要将电池焊接在一起,成为一个电池模块装配件。将连接件进行焊接,以连接各模块,从而将正电极端和负电极端连接起来。将母线连接至连接件和模块,吸收能量,并将其从一个位置移至另一个位置。焊渣材料必须均匀分布;焊接间隙或“缺失”可能会导致能量发生泄露或缓慢转移。此外,焊接还必须保持宽度完全均匀,以实现最大化的连接效率。这需要进行精准的3D检测。

| 模块焊接检测

将一台康耐视3D激光位移传感器沿着模块预先选定的点位移动以验证尺寸,生成以x轴和z轴表示的2D轮廓。在检测过程中,将提供通过/未通过测量结果,以确认模块是否正确装配。

| 母线焊接检测

康耐视3D激光位移传感器可检测焊接轨迹质量,并且不会使循环速度减慢。当运动平台携带DS1000 3D激光位移传感器移动时,电池模块保持静止不动,以扫描负电极和正电极上的12个焊接轨迹。传感器将计量焊接轨迹宽度是否在公差范围内,与中心的相对位置是否准确,以及高度是否正确,同时检查焊接是否完整。传统上,由于流程存在的自然变化以及焊接外观由此产生的细微变化,机器视觉一直难以准确地检测焊接质量。康耐视ViDiTM基于深度学习的图像分析软件能够成功检测焊接材料缺失和间隙问题,包括在存在自然产生的变化和易混淆表面纹理的情况下,确保准确地标记缺陷。

#3 模块和电池组(M&P)装配及电缆连接件引导

机器视觉系统在电池组系统装配期间引导电池模块和电缆连接件

| 挑战

在进行风冷处理之前,需要使用连接件和紧固件将电动车电池模块固定至电动车电池组。这将在堆积或堆叠阶段进行,其中机器人将拾取电池,并将其堆叠至干净的货盘上,然后将封盖置于顶部,以将它们连接起来并充电。由于基准点用作关键的参考位置,制造商必须能够准确且可重复地提取和定位它们。这种类型的拾放应用需要视觉引导的机器人和高度准确的图案匹配工具。

| 模块-电池组引导

康耐视In-Sight视觉系统可通过识别以凹口形式呈现在相机面前的基准“标记”,可靠地引导和对位电池模块,将它们装配至电动车电池组系统外壳。该应用的成功取决于将基准点标定为坐标轴,使视觉系统能够定位元件。制造商可将In-Sight 8000视觉系统安装到机器人上,用于采集每个角落及其三个对位孔的图像,以计算电池模块的位置。康耐视PatMax技术可利用几何信息定位和标定基准标记。PatMax技术在各种条件下都能够保持快速、可靠和高度准确,确保其能够实现精确对位。视觉系统利用这些坐标轴引导机器人拾取底壳。然后,拾放机器人将其转移至设备的另一部分。

| 电缆连接件3D引导

3D视觉工具必须定位连接件的中心或电池组系统外壳上的插孔,并估计水平面,然后计算x轴、y轴和z轴尺寸。DS1000系列3D激光位移传感器可提供电源电缆在测试站的3D位置,引导机器人插上电源电缆。

康耐视机器视觉、条码读取和深度学习技术可帮助电动汽车制造商遵守最高的检测标准,保证零件性能,最大化产量,并减少潜在的召回。作为业内领先的机器视觉和工业读码解决方案供应商之一,康耐视拥有超过41年的从业经验,为世界各地的制造商、供应商和机器制造商们提供机器视觉检测服务,已在世界各地的各类设施成功部署安装350多万套系统。