2025年01月08日

本田2025年01月08日

西门子2025年01月08日

禾赛科技2025年01月08日

特斯拉2025年01月08日

海克斯康2025年01月08日

伏能士

2025年01月07日

Mendix 低代码平台

2025年01月06日

达索

2025年01月06日

海克斯康

2024年12月30日

云计算

2025年01月08日

瓦尔特

2025年01月07日

新思科技

2025年01月07日

欧姆龙

2025年01月06日

德国GMCI

2025年01月03日

海克斯康

高速动车组侧墙受焊接变形及自身预制挠度影响,侧墙整体轮廓发生变形,造成实际加工轨迹与理论轨迹存在偏差,影响侧墙加工精度。通过RMP60测头测量循环功能,结合函数运算及Cip中间点圆弧插补功能,可实现对侧墙直线度、角度和圆弧轮廓度等变形量的自动测量、计算并自动补偿加工。

1 序言

高速动车组侧墙是车体关键大部件之一,为铝合金结构,采用整体加工方式,加工精度要求高。受焊接变形及侧墙自身预制挠度影响,侧墙整体轮廓会产生变形,导致侧墙车窗、车灯口和外轮廓加工出现尺寸偏差,需对变形量进行补偿加工[1]。通过RMP60测头定义相应测量程序,对侧墙变形特征进行自动测量,获取测量值,对测量值进行R参数编程,构建三角函数运算关系并进行函数运算,获取变形量,同时引入Cip圆弧加工,可对侧墙进行适应性加工。

2 动车组侧墙变形因素

2.1 侧墙基本结构

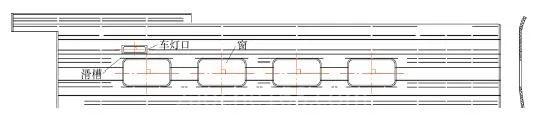

动车组侧墙由长、大且中空的铝合金型材通过IGM焊接机器人拼组焊接而成,基本结构如图1所示,主要加工内容有窗口加工、车灯口加工和侧墙轮廓加工。按照侧墙图样加工要求,窗口横轴线应与窗下滑槽平行,纵轴线与窗下滑槽垂直,且窗口整体呈长方形。车灯口横轴线与灯下滑槽平行,纵向轴线与灯下滑槽垂直,且车灯口成形面与侧墙表面平行。由于侧墙整体结构为中空铝合金结构,受焊接变形影响较大[2],因此侧墙加工前需考虑侧墙焊接变形对窗口、车灯口及侧墙外轮廓加工尺寸的影响。

图1 侧墙结构

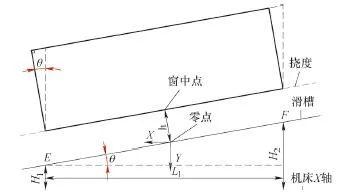

2.2 侧墙直线度变化

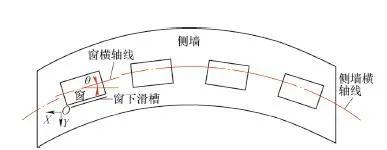

侧墙窗口加工时,理想状态下窗口应水平分布于侧墙上,窗口横向轴线与侧墙横向轴线平行,即窗横轴线与窗下滑槽平行。实际加工中,受预制挠度影响,侧墙拼组焊接后,整个侧墙轴线为一条弧线,如图2所示。挠度会造成各窗口横向轴线形成高度差,即窗口加工坐标系Y向零点偏移,同时窗口横向轴线与机床X轴存在一个夹角θ,该夹角大小会随窗口位置不同而不断变化,因此操作人员在对侧墙窗口加工时需同时考虑零点变化和夹角变化。

图2 挠度影响下的侧墙示意

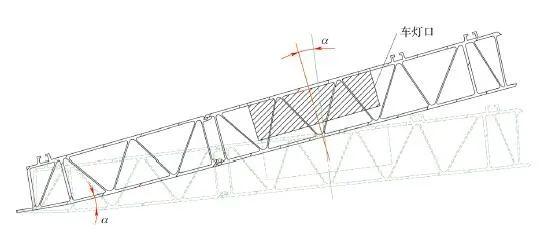

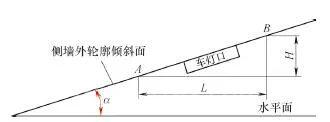

2.3 侧墙外轮廓倾斜角度变化

受侧墙焊接变形影响,侧墙拼组焊接后其外轮廓的实际倾斜角度与原角度存在一个偏差角度α(见图3),在侧墙倾斜面上进行车灯口加工时,要求车灯口纵向轴线与侧墙上表面垂直。受偏差角度α影响,车灯口的实际加工轮廓与图样要求轮廓会出现偏差,车灯口实际加工纵轴线与理论加工纵轴线存在夹角α。因此操作人员在对车灯口进行加工时,若不考虑偏差角度α的影响,加工过程中会造成车灯口加工位置偏离(见图4),且实际加工成形面与侧墙上表面存在夹角α,导致后工序车灯口安图2挠度影响下的侧墙示意装件与安装口角度不匹配。

图3 侧墙倾斜角度变形示意

图4 车灯口加工位置偏离

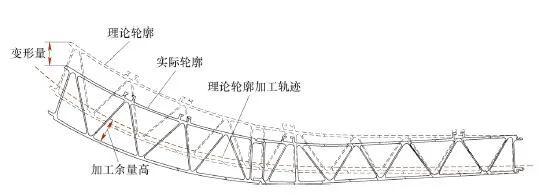

2.4 侧墙外轮廓圆弧半径R变化

受侧墙焊接变形及装夹定位误差影响,侧墙外轮廓圆弧半径R实际值与图样理论值存在差值(见图5),主要表现为圆弧轮廓R值大小变化造成的圆弧位置高度改变。编制侧墙圆弧轮廓加工程序时编程者往往只能按照图样设计要求给出标注理论值,当侧墙实际圆弧轮廓R小于图样设计要求时,即程序给定R值过大,会造成加工轮廓部位型材欠切,需二次加工才能满足图样要求;当侧墙实际圆弧轮廓R大于图样设计要求时,即程序给定R值过小,会导致加工轮廓部位型材过切,造成质量问题。需注意的是,侧墙圆弧轮廓加工出现欠切时,由于每个侧墙部件的R值均不一样,从程序稳定性考虑,操作者不会直接去修改加工程序中的R值,且R值修改后无法准确判定其走刀轨迹,所以一般采取修改加工坐标系Z值或调整刀补的方式来控制加工余量。

图5 侧墙外轮廓变形示意

因此刀具加工行走轨迹轮廓与侧墙实际轮廓总会存在一个偏差值,造成加工余量偏高(见图6),导致后续工序打磨量增加,时间和工具成本会因此上升。

图6 变形导致加工余量偏高

3 RMP60测头

3.1 RMP60测头简介

RMP60测头是RENISHAW新一代无线电工件测量系统,采用无线电信号传输方式,可在加工中心上对工件进行自动找正和序中测量。我司承接动车组侧墙加工任务的设备为FOOKE60m龙门加工中心,采用SIEMENS840D系统,机床配备RENISHAW公司的RMP60测头(见图7)。RMP60是一个集成的测头模块,主要由测头刀柄、测头和测针构成。RMP60可根据需要配备不同型号的测针,使用PS3-4C型测针作为标准测针,总长为50mm,球径为6mm,球头材料为宝石,测针杆体材料为瓷。

图7 RMP60测头

3.2 测量过程

首先将测头定位在实际平面或工件边缘前,然后激活测头朝工件边缘靠近,并选择测量坐标系、测量坐标及测量方向。在接触到工件边缘时,测针摆动构成触发动作,获得被测点坐标数据[3],同时清除触头触发时的剩余距离,并且执行下一个NC数组(通常为回程)。相应的轴在信号时间点所到达的实际位置(机床坐标点)将被存储在系统变量中,一般以MP值“[,]”存储,可在进行其他加工时读取调用。SIEMENS840D系统通过指令M84激活RMP60测量探测器,通过指令M85关闭测量探测器,可使用其控制系统上所安装的SIEMENS测量循环来执行各种测量任务。

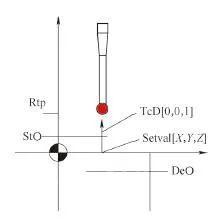

3.3 测量循环Cycle730

FOOKE测量循环Cycle730是一种通用测量循环,将其与用来识别CNC控制的加工中心工件位置的测头结合使用,即可执行各种测量任务,测量参数定义如图8所示。其可选择将测量结果作为设定位置偏差或者绝对尺寸输出给相应设定变量,并且可以用于继续处理下一测量任务。

图8测量参数定义

该循环适用于主平面中的测量任务,也可用于斜面上的测量。Cycle730探头测点循环格式如下。Setval[0]=SET(60,0,30);X、Y、Z轴目标坐标TcD[0]=SET(0,1,0);1表示在对应轴方向上运动,0则表示不运动。其正负表示探测方向,探测方向为包括X、Y、Z轴分量的单位矢量,该矢量从目标点指向测头尖。若该矢量指向轴的正方向,即实际操作中测量方向从轴的正方向指向负方向,则值应写为正,否则值写为负。

DEFRealSetval[3]

DEFRealTcD[3]

DEFRealStO=25;表示目标点前的距离,测量应从这里开始

DEFReaDeO=25;表示越过目标点的超程距离,在该距离内等待测头偏转

DEFRealRtp=50;完成测量之后移动至返回平面

CYCLE730(Setval,TcD,StO,DeO,Rtp);调用Cycle730

MP[R10,0]=R1MP[R10,1]=R2MP[R10,2]=R3;

MP[R10,0]为存储位置,R1~R3为存储值方式,1、2、3表示测得结果为工件坐标系绝对值。在参数界面中可通过“用户数据”软键显示结果参数,在MP[Nr,axis]参数中显示测量结果,0表示X轴,1表示Y轴,2表示Z轴STOPRE;程序预读结束,单个循环执行完成。

以上就是一个测量循环的整体格式,其中代码为固定格式,无需更改,操作者可根据测量要求修改其中相应数值进行多次调用,完成测量任务。

3.4 Cycle730测量应用

对侧墙窗口某一目标点的Z、Y坐标值进行测量探点,其测量程序如下。

DEFRealSetval[3];定义循环参数

DEFRealTcD[3]

DEFRealStO

DEFRealDeO

DEFRealRtp

T14;选择探头

M6;换刀,将探头抓取到主轴上

D1;读取探头长度、测针球体大小

G0G54X0Y30;探头快速移动到设定位置

A0C0;探针垂直于工作台面

M84;激活探头

R10=50;测得的数据存储在用户数据界面中的MP[50,2]

X-600Y30;运动到指定点

Setval[0]=SET(-600,30,0);定义测量目标点坐标为(-600,30,0)

TcD[0]=SET(0,0,1);定义测量方向为Z负方向探测

StO=20;定义从目标点上方20mm处开始测量

DeO=20;定义超程距离为20mm

Rtp=50;定义返回平面高度为Z50mm

CYCLE730(Setval,TcD,StO,DeO,Rtp);调用Cycle730

MP[R10,0]=R1MP[R10,1]=R2MP[R10,2]=R3;存储数据为绝对值

STOPRE;测量循环结束

G54X-600Y30;运动到指定点

R10=1;重新定义数据存储点为MP[50,1]

R20=50;定义存储点

Setval[0]=SET(-600,0,MP[R20,2+10]);测量目标点坐标

TcD[0]=SET(0,1,0);定义测量方向为Y负方向探测

StO=15;定义从目标点前方15mm处开始测量

DeO=15;定义超程距离为15mm

Rtp=30;定义返回平面位置为Y50mm

CYCLE730(Setval,TcD,StO,DeO,Rtp);调用Cycle730

MP[R10,0]=R1MP[R10,1]=R2MP[R10,2]=R3;存储数据为绝对值

STOPRE;测量循环结束

上述对窗口目标点测量的程序中,考虑到侧墙Z向变形影响,采用了先获取目标点Z坐标,再根据Z坐标测得目标点Y坐标的测量方式,以补偿因侧墙变形引起的测量高度不同而造成的测量偏差。

4 RMP60测头在侧墙加工中应用

4.1 对侧墙直线度变形的测量计算

侧墙窗口加工中,受侧墙挠度影响,窗口横轴线与机床X轴会形成一个夹角θ(见图9)。根据窗口横轴线与窗下滑槽平行的加工要求,需保证窗高定位尺寸h,同时保证窗口轮廓为正方形,综上所述考虑通过偏移坐标零点同时旋转工件坐标系Z轴来补偿挠度变量θ。根据图中尺寸关系,H2-H1、L1和EF三者间可构建一个三角函数模型,利用三者间函数关系可进行R参数编程并对变量θ进行三角函数运算[4]。使用RMP60测头探点,测得E点坐标MP[E,1]和F点坐标MP[F,1],定义R50=H2-H1=MP[F,1]-MP[E,1],R51=L1,则tanθ=R50/R51,θ=arctan(R50/R51)。另外,需考虑到坐标系旋转对窗口尺寸加工的影响,需将工件坐标Y向零点补偿至(MP[F,1]+MP[E,1])/2位置处,否则会导致坐标系旋转基点偏移,造成加工尺寸错误。

图9 夹角θ 几何关系

4.2 对侧墙外轮廓倾斜角度变形量的测量计算

在侧墙组焊变形影响及定位装夹误差的影响下,位于侧墙倾斜面位置的车灯口成形面与水平面存在夹角α,且随车灯口成形位置不同而不断变化,因此找出α的计算逻辑关系是关键。夹角α几何关系如图10所示,根据单位长度方向上窗口成形面高度变化的差值与单位长度的比值可求得此处截面夹角α的值,图中单位长度设为L,高度差设为H,L、H与AB可构成三角函数模型,因此可对夹角α进行三角函数运算。使用RMP60测头探点,分别测得A点坐标MP[A,2]和B点坐标MP[B,2],则H=MP[B,2]-MP[A,2],α=arctan(H/L)=arctan[(MP[B,2]-MP[A,2])/L]。

图10 夹角α几何关系

4.3 对侧墙圆弧轮廓变形的测量计算

侧墙圆弧轮廓加工轨迹与侧墙实际轮廓轨迹不符,除了圆弧R值本身大小变化外,圆弧轮廓因焊接变形而在空间位置中上下移动也是重要因素之一,且每个侧墙部件的R变形量及移动量均不同,加工时需获得圆弧实时轮廓大小,使加工轨迹与侧墙轮廓相贴合。综上,考虑Cip圆弧加工方式[5],即通过RMP60测头测量探点获取圆弧起点、中间点和终点坐标数据,根据这三点坐标形成实时圆弧加工轨迹,加工轨迹随测量坐标数据变化而变化,实现适应性加工。以Cip圆弧坐标探点A、B、C三点坐标为例(见图11),其Cip轨迹程序如下。

图11 Cip圆弧坐标探点

G01G54X=R30Y=MP[A,1]Z=MP[A,2]f2500

CipX=R32Y=MP[C,1]Z=MP[C,2]i1=R31j1=MP[B,1]

k1=MP[B,2]f1500

5 结束语

机械加工中工件变形一直是制约产品加工精度的主要因素之一,动车组侧墙作为铝合金大部件,其结构复杂、焊接变形量大且变形形式多样。本文针对动车组侧墙直线度、角度、轮廓度变形引起的加工轨迹偏差问题,提出将RMP60测头测量功能与函数运算相结合的方法,实现对侧墙变形量的自动测量计算并自动补偿加工。

参考文献:

[1]张明伟,孙学亮,田新莉.某新型动车组铝合金车体柔性化制造工艺研究[J].金属加工(热加工),2017(18):17-18.

[2]王亚男.时速400km动车组车体侧墙焊接模拟仿真及变形控制研究[J].电焊机,2018(11):95-96.

[3]马骊溟,王青泉,刘坤.Renishaw测头与TIMAX数控钻铣床的联机应用[J].煤矿机械,2013(4):229-230.

[4]刘毫,魏娟.R参数编程在凸轮曲线加工中的应用[J].组合机床与自动化加工技术,2015(10):128-130.

[5]李晓晖,昝华.精通SINUMERKIR802D数控铣削编程[M].北京:机械工业出版社,2008.

本文发表于《金属加工(冷加工)》2022年第11期74~79页,作者:中车青岛四方机车车辆股份有限公司肖冲,赵登登,高禾林,原标题:《转轮式车刀高度调节装置的结构设计》。