2024年12月27日

三星电子2024年12月27日

LG2024年12月27日

LucidMotors2024年12月27日

特斯拉2024年12月27日

OLEDWorks2024年12月27日

海康机器人

2024年12月27日

DapKon

2024年12月26日

埃马克

2024年12月25日

尼得科

2024年12月23日

穆尔电子

2024年12月27日

库卡

2024年12月27日

库卡

2024年12月27日

通快

2024年12月27日

达索系统

2024年12月27日

压铸

作为汽车核心三大件之一,变速箱的形状、型腔和孔隙非常复杂,用更加节能高效的方法进行加工就成了企业的重点研究方向。针对这个问题,今天我们为大家介绍山特维克可乐满的Coroturn® Prime全向车削解决方案和勇克只需一次装夹就能完成传动轴磨削的QUICKPOINT点磨工艺。

山特维克可乐满

Coroturn® Prime - 全向车削解决方案

山特维克可乐满隶属于全球工业集团山特维克,是世界领先的金属切削刀具制造商,同时也是刀具解决方案和专业加工知识的提供者,致力于制定行业标准,不断推出创新技术,在满足金属切削行业当前要求的同时,引领世界进入工业4.0时代。完善的培训支持、巨大的研发投入以及强大的客户合作关系确保山特维克可乐满的加工技术不断进步,进而改变、引领和推动加工制造业的未来发展。

轴和花键加工刀具解决方案

轴零件具有许多不同的形状和形式,其主要用途是传递动力。细长轴需要刚性夹紧系统和轻快切削刀具以避免振动。对于齿轮,淬硬阶段的精心准备是关乎成功的要素。在淬硬处理之前,会先进行软车削和铣齿,其中的挑战常常是实现严密的尺寸公差。淬硬阶段的精心准备可实现相对直接的硬零件车削工序。在硬零件车削中,可预测的加工和良好的表面质量至关重要。除了所有这一切之外,还必须确保高经济性。除了我们范围广泛的标准产品之外,山特维克可乐满还提供专用产品和非标产品解决方案,从而为客户克服制造这些零件所带来的挑战提供全力支持。

CoroTurn® Prime - 全向车削解决方案

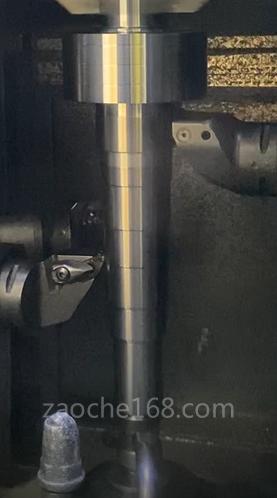

山特维克可乐满CoroTurn® Prime车削刀具可以使单把车刀实现在各个方向上的车削加工,与现有车削方法相比可将加工效率提升50%甚至更高。这一创新让我们能够以更高效的方法改善现有车削加工,为效率提升提供了更加广阔的空间。这一创新不仅关乎一类新的刀具,它更是一种前所未有的车削方法。

刀具特点:

加工实例及结论

汽车行业的加工,分秒必争,通过采用山特维克可乐满全新的CoroTurn PrimeB刀具,给客户带来了极大的竞争优势,刀具寿命较常规通用系列提升250%,单刀片切削时间节省12s,同时避免了操作工中途加工换刀的麻烦,可以实现一班一换,山特维克可乐满新方案的应用成果在客户处获得了极高的评价。

勇克

QUICKPOINT点磨

德国勇克集团是全球领先的CBN高速磨床生产商,总部位于诺德拉赫。所有著名汽车生产商和部件供应商以及其它工业领域的知名品牌都信赖勇克创领性磨削工艺。无论是用于大批量还是柔性化计件生产,勇克磨床始终是高精密、高效益和高稳定性的代名词,是用户在磨削领域强劲的合作伙伴。

加工工艺、解决方案介绍

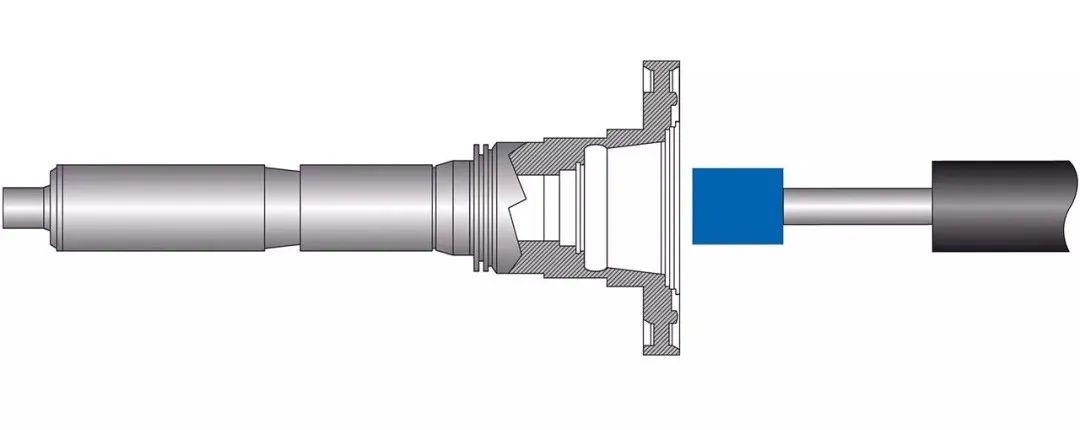

QUICKPOINT点磨是在精磨工序中以单点接触方式对外圆进行高速磨削的一种磨削工艺。QUICKPOINT采用宽度仅几毫米、耐磨性极高的CBN或金刚石砂轮工作。借助于产生的一个后角,使砂轮与工件之间的接触区由线接触减少为点接触。

外圆磨削

内圆磨削包括高精密加工工件内部的功能表面,如孔、锥体或平面

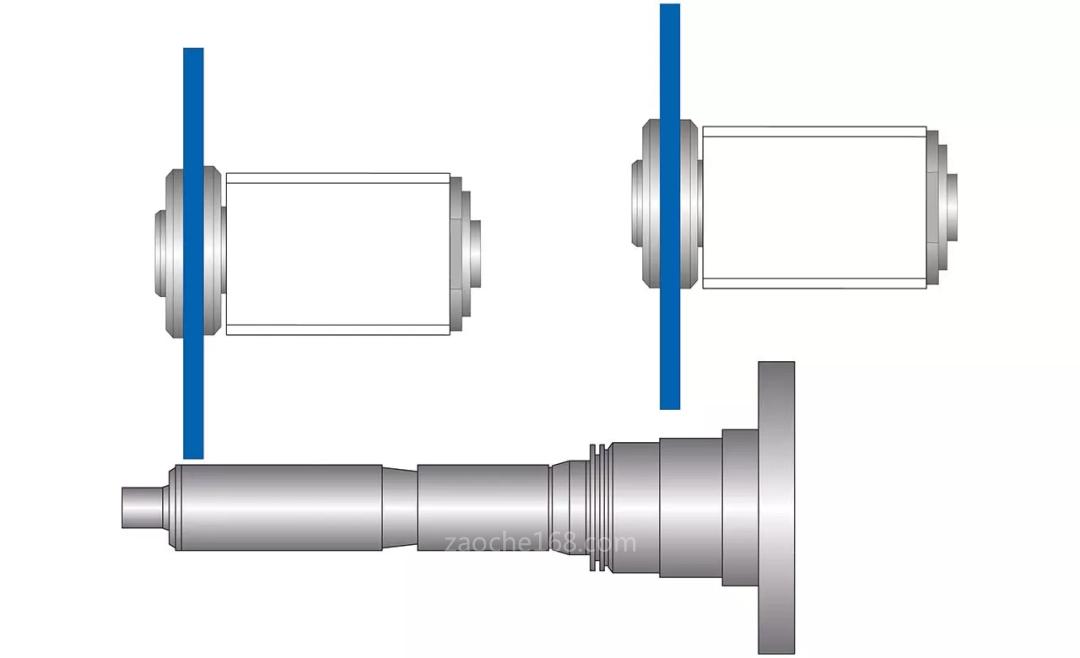

QUICKPOINT可完成的标准加工有磨轴肩、磨锥体、磨倒角和切槽。另外,也可增加槽和螺纹,以及多边形和端面磨削功能。

工件加工难点

混动变速器是连接内燃机和电驱动系统的关键,由于不同的混动方式,应用于其中的轴类品种多样,因而在质量和精度要求的基础上,必须兼顾柔性。

加工优势和亮点

技术方面的突出优势之一在于通过一次装夹完成传动轴的磨削。在外圆和端面加工时,工件装夹于两顶尖间。加工内锥面时,数控尾架自动退回,传动轴由中心架支承和引导。磨床配置了内部龙门架,用于工件上下料。在QUICKPOINT上针对新工件做换型十分便捷,进一步缩减非生产时间。