2025年01月07日

大联大品佳2025年01月07日

安波福2025年01月07日

艾迈斯欧司朗2025年01月07日

电动车税收2025年01月07日

Mendix 低代码平台

2025年01月06日

达索

2025年01月06日

海克斯康

2024年12月30日

云计算

2024年12月30日

海克斯康

2025年01月07日

新思科技

2025年01月07日

欧姆龙

2025年01月06日

德国GMCI

2025年01月03日

海克斯康

2025年01月03日

宜科

在机械加工中,孔加工工艺的数量可说是占了小半壁江山,因此孔加工能力也是企业的核心竞争力之一。然而孔加工的难题却不少,普遍存在排屑难、散热难、切削液冷却难,以及刀具难设计等问题。

针对不同的加工材料,和今天介绍的5款应对不同孔加工难题的刀具,分别来自山特维克可乐满的CoroDrill®862-GM、欧士机的ADO-MICRO、松德刀具DF三刃钻头、普努克的孔加工全套解决方案、百斯图BRA及BRB系列镗刀。一起来看看资深刀具企业是如何解决孔加工难题的,推出的新品又有哪些优势和创新吧。

山特维克可乐满

>>>>不锈钢孔加工难题:

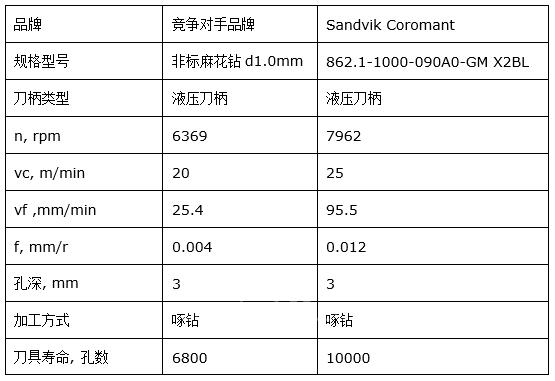

不锈钢钻孔,受材料加工硬化及冷却效果影响,刀具容易折断。针对客户的实际工况,山特维克可乐满推荐了新推出的专门针对微孔加工的CoroDrill®862-GM新型微钻用于测试。该客户属于通用工程行业,零件如下图所示,零件材料为不锈钢AISI 316。需要在每个零件上钻48816孔,孔深3mm,孔直径为1mm。

>>>>加工实例和产品优势:

2021年山特维克可乐满推出了新一代的微钻系列CoroDrill®462-XM及oroDrill®862-GM系列, 适用于医疗、航空航天、汽车、通用工程、电子和钟表制造等ISO P、M、K、N、S、O、H材料小型零件的精密加工。

从测试结果看,与竞争对手相比较,CoroDrill®862-GM在寿命上较竞争对手提升了47%,在加工效率上提升了276%, 每孔成本降低了32%。多支测试下来的结果显示CoroDrill®862 -GM钻头的性能表现稳定,客户非常满意。

欧士机(OSG)

>>>>小径深孔加工难题:

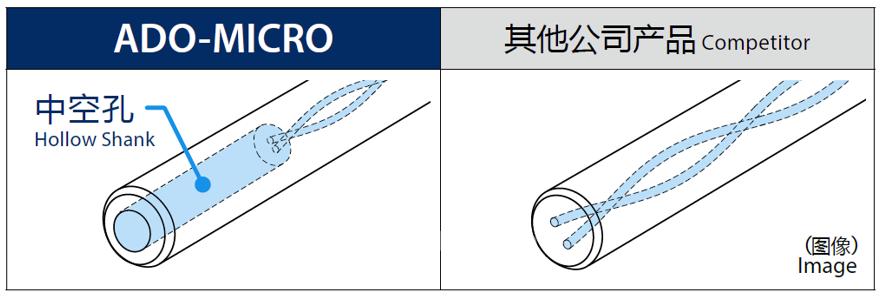

排屑不良是小径深孔加工时常见问题。微小的切屑容易堆积在刀具外周,是导致刀具突发折损的关键原因之一。欧士机近期针对小径加工推出小径内冷油孔硬质合金钻头ADO-MICRO,能够在小径深孔加工中实现稳定且高效率的加工,弥补了欧士机ADO系列钻头在极小径加工领域的空缺。

>>>>加工实例和产品优势:

1)具有出众的排屑性:ADO-MICRO的排屑槽后端部分采用扩槽设计。加工时,切屑会从先端槽部分向槽的延长部分排出,具有更优秀的排屑性。同时,缩短刃带末端,堆积在刀具外周的微小切屑也因此能够顺畅排出,避免刀具突发折损。

此外,钻头柄部采用内冷油孔设计,能够实现较大的冷却液流量,实现比传统带内冷油孔钻头更好的排屑性。

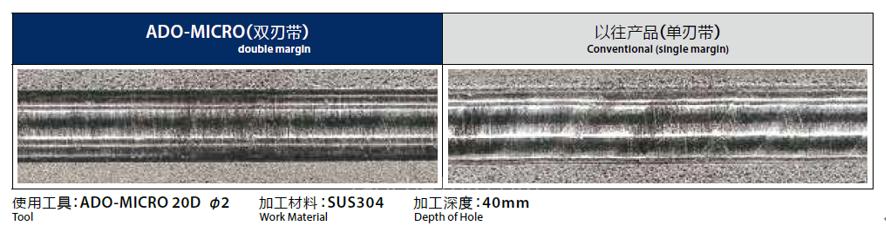

2)帮助实现稳定深孔加工的双刃带式样:双刃带设计提高了钻头自身的直进稳定性减少孔壁刮痕,实现稳定加工。

3)OSG自主研发IchAda涂层:使用具有高耐磨性和耐热性,出色的光洁度的IchAda涂层,能实现小径工具的长寿命化。在同样的加工条件下,ADO-MICRO展现出比其他两种产品更长的加工寿命。

松德刀具

>>>>大型壳体加工难点:

客户的产品都是大型机床加工出来的大型壳体,产品上有很多螺纹底孔。近期客户订单增加,需要钻孔提效来应对生产压力。如采用传统整硬钻头,每转进给量小,在钻孔提效方面较为困难,不能为客户解决问题,对客户的成本影响较大。松德刀具新开发的DF三刃钻头完美的替客户解决了提效难题。

>>>>加工实例和产品优势:

松德新开发的DF三刃钻头取消了轴向的螺旋韧带,采用在外圆上作出环槽的型式,具有支撑性好、切削刃坚固的特点,可以显著增强钻头刚性,同时,三个切削刃,使得刀具的进给量及寿命得以大幅度提高。

零件名称:大型壳器

零件材料:HT200

机床:马扎克卧加

冷却方式:机床内冷

加工类型:钻削

刀具:DFC173 D140.060.124.C14 SG330

切削参数:f=0.45mm/r,F=1000mm/min

原参数:f=0.3mm/r,F=800mm/min

刀具效率高提高25%,客户原刀具寿命87米,刀具已经完全不能使用,而松德的DF173 D140钻头,在寿命提高30%以上,达到114米的情况下,还可以继续使用。

普努克科技

>>>>船舶加工难点:

船舶制造行业中,连杆、十字头销以及活塞杆等运动部件,客户通常使用喷吸钻或单管钻专机来完成深孔的加工,零件孔径有φ25、φ37、φ46、φ52、φ63和φ105等尺寸,孔底的R角有R5、R6、R10、R13和R24等规格。

工序图纸

工件照片

以活塞杆105孔为例,客户使用某品牌进口刀具,加工过程存在以下问题:

1)孔底成型刀具在二次加工时,会造成已有深孔表面拉伤,一般有0.02~0.05mm深的拉刀痕2~4条,打磨需要耗时4~6小时;

2)孔底成型刀具完成加工后,孔底和原有孔之间会存在有0.05~0.1mm深的接刀痕,打磨需要2~4小时;

3)孔底成型刀具在加工过程中,若铁屑形状不好,会发生堵屑;

4) 孔底成型刀具在切削过程中,由于磨损造成阻力增大,机床容易过载停机。

孔壁拉刀痕迹照片

>>>>加工实例和产品优势:

针对以上问题,普努克团队为客户提供了包括冷却介质、加工参数和程序设置在内的全套解决方案:

普努克刀具

1)重新设计刀具公差,增加进退刀保护;

2)刀具及刀片精确制造,确保刀具直径公差小于0.02mm;

3)成型刀片采用分屑错齿设计,确保排屑顺畅;

4)轻切削刀片槽型配合锋利错齿设计减小切削负载,确保无过载风险。

百斯图工具制造

>>>>工件加工应用:

BRA和BRB可调整镗刀系列,加工范围可覆盖φ25~φ510mm。通过辅助配件能扩展到加工直径φ1200mm。百斯图刀具产品应用覆盖了风(核)能发电、模具制造、汽车、工程机械、铁路、石油化工等各个领域。

>>>>产品优势:

BRA和BRB可调整镗刀系列,从直径φ45mm以上的产品,采用芯轴接口。方便用户机床主轴适配,节约刀柄成本。此外,该系列均可实现阶梯镗削功能,大大提高切削中的金属去除率。

1)高精度冷却液出水孔,保证冷却液直达刃口,提高刀片使用寿命,降低生产成本。精准冷却可以保证铁屑有效排出,减少因光度不佳导致的返修成本。

2)粗镗刀体可以通过互换滑块实现阶梯功能,A系列粗镗刀体轴向落差0.4mm,B系列粗镗刀体轴向调整范围1.5mm。对于单边切削量大的工件,减少走刀次数,提高生产效率,降低制造成本。

3)粗镗刀体B系列都选用通装航空铝底座,通过选配不同滑块和刀夹实现粗镗之间互换使用,降低大直径镗削刀具采购成本。