2025年01月09日

TataElxsi2025年01月09日

瑞萨2025年01月09日

Creaform2025年01月09日

CES20252025年01月09日

PTC

2025年01月08日

伏能士

2025年01月07日

Mendix 低代码平台

2025年01月06日

达索

2025年01月06日

海克斯康

2025年01月09日

宜科

2025年01月09日

梅卡曼德

2025年01月09日

堡盟

2025年01月08日

瓦尔特

2025年01月07日

新思科技

针对形状相似、尺寸不同的系列零件,编制通用循环程序,加工时只需修改程序中相应的参数,即可实现加工程序中零件规格的转换以及毛坯余量的修正,避免了因零件规格、尺寸变化而重新编制数控程序的工作,使加工更加灵活。

序言

在数控加工中,曲面铣削或曲线车削加工程序一般采用软件编程或手工编程方式,当零件外形尺寸、加工部位余量等发生变化,或者吃刀量等加工参数变更时,软件编程需要在编程软件中重新修改模型、生成新程序;手工编程需要重新计算坐标点、编制新的加工程序。

对于一些形状规则、可用简单数学模型表示的曲面或曲线,或者是加工部位形状相似、尺寸不同的成系列的零件,可编制通用的循环数控加工程序。使用此类程序,在加工过程中,只需进行少量的参数修改,即可实现不同型号程序的转换、加工尺寸及参数的修正,能够更加灵活地适应现场变化 [1-3]。

工艺分析

本文以曲柄零件锥面的半精铣为例进行说明,加工设备采用数控龙门铣床,数控系统为西门子数控840D。

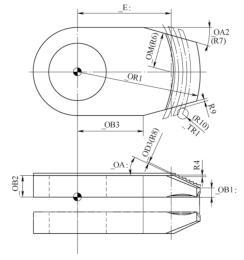

曲柄零件形状如图1所示,在零件圆锥曲面(图1中阴影面)的铣削工序中,需要加工的曲面是以孔中心为轴线的圆锥的一部分,不同型号曲柄锥面的锥角、半径以及加工的宽度范围不同。

图1 曲柄零件

在龙门铣床上采用层铣削的方式加工,起始层是曲柄的上平面,终止层是曲柄的大外圆面与锥面的相交线;每一层都是以孔中心为圆心的圆弧,圆弧轨迹的起点、终点是曲柄的两侧平面。此工序为半精加工,采用顺逆铣往复加工的形式,减少进退刀行程,提高加工效率。

曲柄零件年产量约1000多件,有20多种型号。零件毛坯是锻造件,形状不规则,受现有锻造技术的限制,同一型号零件锻造后尺寸有较大差异,每个零件铣锥面工序都需要编制对应的加工程序,编程工作量很大,通过编制通用循环程序可降低编程的工作量。

程序

零件尺寸参数如图2所示,程序原点设在孔的中心线(即圆锥的轴线)与曲柄上平面的交点。按图2中标注设定变量,定义加工面的形状、曲面的边界等尺寸参数。

图2 零件尺寸参数

3.1 主程序说明

主程序的主要功能是设定零件型号以及设置现场测量的零件毛坯尺寸、加工参数等数据。参数R20:零件型号;参数R6、R7:毛坯尺寸、斜角,毛坯为锻造成形,因此每件毛坯尺寸都不同;参数R8:锥面余量,根据需要设置粗、精加工预留的加工余量;其他加工参数,如刀具尺寸、进给速度和安全距离等,可在加工现场进行调整。操作人员可根据零件实际情况对这些数据进行测量、修改。

3.2 子程序中零件各型号数据

子程序的主要功能包括各规格零件尺寸信息的储存及选择、坐标计算以及加工进给过程的设置。子程序决定了零件的加工形状、进给轨迹,操作人员不能随意修改。

不同型号的零件,其尺寸数据保存在对应的程序段中,并根据其型号进行命名,在主程序中R20输入对应型号的名称,在子程序中通过CASE指令,判断R20参数的值,进入对应的程序段,获得对应型号零件尺寸数据。例如:指定某一型号为S60的零件,设定其编号16001,对应尺寸数据写在_M60A程序段中。在主程序中输入R20=16001,子程序中通过CASE (R20)16001 GOTOF _M60A,跳转到_M60A程序段,读取零件各尺寸参数。后续程序根据这些数据计算出加工轨迹中的各个节点,进行曲面的加工。

3.3 子程序中轨迹节点计算、循环加工

通过指令$AA_IW[X]、$AA_IW[Y]、$AA_IW[Z]获得刀具当前坐标,判断与零件的相对位置,以此作为起始层,计算程序起刀点。每层Z向进刀,再根据Z的位置,计算每一加工层轨迹的起点、终点坐标及圆弧半径。每一层加工结束后,继续Z向进刀,进入下一加工层,如此循环,直至程序中的结束位置。

每一层加工轨迹为一段圆弧,圆弧的起始点是圆弧与侧面斜线的交点,铣刀加工时轨迹为刀盘中心,因此计算时需要将斜线向外平移一个刀盘半径及安全距离,使刀具的起点、终点走出工件区域,避免进刀时与工件碰撞。可通过几何关系计算。

1)计算圆弧半径:

_CR=_TR1+_OR1+(_OB1-_OP3)/TAN(_OA)+(_TR2+_OD3)/SIN(_OA)。

2)中间过程计算:_A=TAN(_OA2),_B=(_OM/SIN(_OA2)+_E)*TAN(_OA2),_R=_CR*_CR+_A*_A*_CR*_CR-_B*_B。

3)起点坐标的X(_OP_1)、Y(_OP_2)值:

_OP_1=(_A*_B+SQRT(_R))/(1+_A*_A),_OP_2=-_A*_OP1+_B。

因圆弧以中线对称,因此终点X坐标相同,Y坐标相反。

完成各节点坐标的计算后,进入加工程序段,开始铣削加工。

3.4 加工程序

主程序如下。

%

MSG(“……型锥面粗加工,图号……”)

R20=16001;选择零件型号

R1=600;主轴转速

R2=2;进给速度

R4=3;吃刀量

R6=460;毛坯斜面尺寸

R7=15;毛坯斜面角度

R8=4;毛坯锥面余量

R9=50;毛坯斜面安全距离

R10=80;刀盘半径

R11=0;刀尖圆角

CRANK_01

M30

%

子程序如下。

%

MSG(“锥面粗加工子程序”)

DEF REAL _OP1,_OP2, _OP_1,_OP_2,_OP3,_CR

DEF REAL _OB1,_OB2,_OB3,_OR1,_OR2,_OA,_OA2,_E

DEF REAL _TR1,_TR2,_OM,_OD1,_OD2,_OD3,_DEEP,_SAFE,_R,_A,_B

_OD3=R8

_OD2=0

_OA2=R7

_OM=R6

_TR1=R10

_TR2=R11

_DEEP=R4

_SAFE=R9

_OM=_OM+_TR1+_TR2+_SAFT

CASE (R20) OF 16001 GOTOF _M60A 16002 GOTOF _M60B …… GOTOF …… DEFAULT GOTOF END

_M60A:

_OB1=32

_OB2=264

_OB3=790

_OR1=1565

_OA=30

_E=1200

GOTOF _CUT

_M60B:

_OB1=40

_OB2=270

_OB3=800

_OR1=1570

_OA=25

_E=1250

GOTOF _CUT

……

_CUT:

M04S=R1

G95G90F=R2

_OP1=$AA_IW[X]

_OP2=$AA_IW[Y]

_OP3=$AA_IW[Z]

_START:

IF _OP3<=_OB1 GOTOF END

_CR=_TR1+_OR1+(_OB1-_OP3)/TAN(_OA)+(_TR2+_OD3)/SIN(_OA)

_A=TAN(_OA2)

_B=(_OM/SIN(_OA2)+_E)*TAN(_OA2)

_R=_CR*_CR+_A*_A*_CR*_CR-_B*_B

_OP_1=(_A*_B+SQRT(_R))/(1+_A*_A)

_OP_2=-_A*_OP1+_B

IF _OP2<=0 GOTOF _LEFT

G1G90 Z=_OP3

G1 X=-_OP_1

Y=_OP_2

Z=_OP3

G3 Y=-_OP_2 CR=_CR

_OP3=_OP3-_DEEP

_LEFT:

G1G90 Z=_OP3

G1 X=-_OP_1

Y=-_OP_2

G2 Y=_OP_2 CR=_CR

_OP3=_OP3-_DEEP

GOTOB _START

G0 G91 Z=10

END:

M5

M20

%

3.5 操作说明

曲柄加工时,操作人员在主程序中输入R20零件型号,测量毛坯尺寸后输入对应的参数,输入适当的加工参数,将刀具移动到需要加工的起始层Z位置,即可运行程序加工。更换其他型号零件时只需修改R20等参数,如果同型号不同毛坯的尺寸有变化,只需修改对应参数。

当新增型号时,编程人员在子程序中添加对应的程序段,输入零件尺寸数据,对程序进行扩充。

结束语

编制通用循环程序,可使操作人员在现场加工过程中能灵活应对各种预先设定好的变化情况,不必再针对不同型号的零件重新编制各自的加工程序。当特定的加工状态变化后,进行少量的参数修改即可重新开始加工,不必重新编制数控程序,大大提高了加工效率。

参考文献:

[1] 龚仲华. 西门子数控PLC程序典例[M]. 北京:机械工业出版社, 2015.

[2] 胡国清,张旭宇. 西门子SINUMERIK 840D sl/840Disl数控系统应用工程师手册[M]. 北京:国防工业出版社,2013.

[3] 宋春晖. 数控铣削加工的固定循环指令功能的系统程序开发[D]. 哈尔滨:哈尔滨工业大学, 2011.