2025年01月10日

Qorvo2025年01月10日

谷器数据2025年01月10日

谷器数据2025年01月10日

谷器数据2025年01月10日

博世力士乐2025年01月10日

先导智能

2025年01月09日

PTC

2025年01月08日

伏能士

2025年01月07日

Mendix 低代码平台

2025年01月10日

雷尼绍

2025年01月10日

大族激光

2025年01月10日

蔡司工业

2025年01月09日

宜科

2025年01月09日

梅卡曼德

针对影响链轮轴向圆跳动的加工因素,在调试过程中做了大量的数据收集及工艺验证工作,事实证明,数控精车及感应淬火工序对链轮的轴向圆跳动有一定的影响,但拉床工作台的水平度是影响链轮轴向圆跳动的关键因素。

01序言

链轮是工程机械常用驱动装置的重要零部件之一,其加工质量直接影响整机的装配质量及使用寿命。我厂在链轮试制过程中,首批投入15件毛坯,机械加工完成后,进行成品全尺寸检测,检测结果:小端孔口轴向圆跳动超差率6.67%,大端孔口轴向圆跳动超差率13.33%,大端齿部轴向圆跳动超差率33.33%,总长尺寸(83±0.25)mm,约86.67%超出上极限。分析认为,总长尺寸超出上极限为感应淬火工序齿部变形所致。针对链轮轴向圆跳动超差的原因分析及相应的工艺验证做了如下具体工作。

02图样分析及机械加工工艺路线

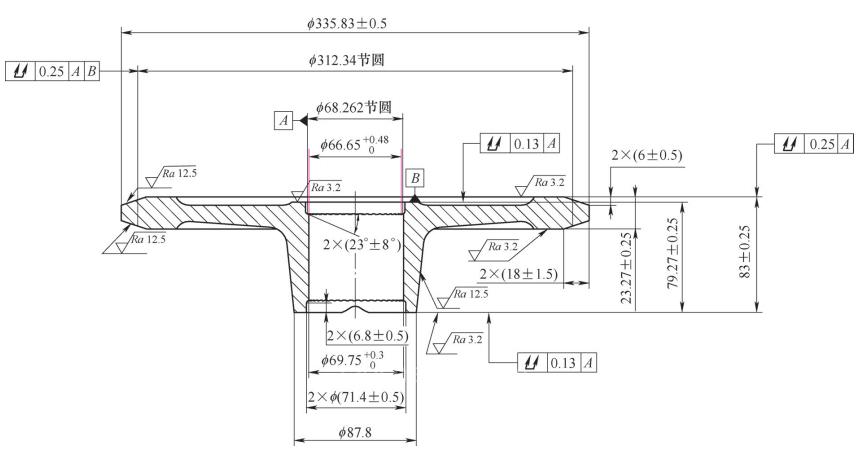

我厂前期已开发过图1所示链轮的类似产品,加工工艺相对成熟,但前期开发产品的轴向圆跳动要求0.5mm,较为宽松,正常机械加工即可满足要求,未曾发现轴向圆跳动超差现象。但该链轮要求齿数22,内孔30°,平齿根渐开线花键齿数43,齿部端面感应淬火,淬火硬度最小45HRC,淬硬层深度最小1.5mm;以花键内孔为轴向圆跳动测量基准,要求大端齿部轴向圆跳动0.25mm、大端孔口轴向圆跳动0.13mm以及小端孔口轴向圆跳动0.13mm,轴向圆跳动较之前已开发产品要求相对较严。

图1 链轮

生产工艺路线:钻孔→粗车大端外圆、端面→粗车小端端面、镗内孔→精车大端端面、退刀槽及齿形倒角→精车小端端面、齿形倒角,精镗内孔及退刀槽→拉花键→铣齿形倒角→外齿形倒角→外齿形感应淬火、回火→清理→全尺寸检验→防锈、包装和入库[1]。

影响成品链轮轴向圆跳动的主要工序:精车小端端面、齿形倒角、精镗内孔及退刀槽;拉花键;外齿形感应淬火、回火。

03轴向圆跳动的测量方法及超差原因分析

3.1 轴向圆跳动的测量方法

将链轮大端端面水平放置在三坐标检测平台上,三坐标探头在花键齿顶圆同一平面的不同方向取3个点确定1个平面。重复此法,分别在花键内孔上、中和下的不同高度确定3个平面,确定花键内孔中心线。以中心线为基准,用检测链轮大、小端齿部端面及小端孔口端面平面度的方法检测轴向圆跳动[2]。

3.2 轴向圆跳动超差原因分析

(1)精车后的内孔与拉花键定位面不垂直 精车内孔找正不准确,造成拉花键工序定位面与内孔不垂直,拉花键时,链轮定位面与拉刀不垂直,花键拉斜,再以花键内孔为基准测量轴向圆跳动,轴向圆跳动超差。由于拉刀呈锥状,前端带定位导向,工艺开发阶段已考虑精车内孔与拉花键定位面不垂直因素,所以样件调试时,精镗内孔工序要求内孔尺寸图片,为拉花键工序留存少许加工余量,以此保证拉花键后内孔尺寸图片。

(2)感应淬火变形 感应淬火易造成链轮齿部变形,但前期未做该类产品感应淬火变形数据的收集。若感应淬火变形量过大,即使前期各工序轴向圆跳动在合格范围,感应淬火后齿部变形也会导致轴向圆跳动超差。

(3)拉刀与工作台不垂直 拉花键时,将链轮大端齿部面放置在拉床工作台上,大端齿部端面与拉床工作台呈面接触,定位准确度完全靠工作台的水平度保证,所以拉床工作台的水平度对链轮的轴向圆跳动起着至关重要的作用。

04轴向圆跳动超差挽救、原因分析及工艺验证

4.1 轴向圆跳动超差挽救

首批调试件感应淬火后,由于总长尺寸(83±0.25)mm,约86.67%超出上极限尺寸,所以决定在数控车床上对轴向圆跳动超差件进行挽救。针对不同轴向圆跳动超差件及图样尺寸要求,制定不同的挽救方案,具体如下。

1)对成品链轮进行100%测量总长尺寸,根据测得数据,计算可加工余量。

2)对于小端孔口轴向圆跳动超差:撑内孔,大端齿部端面贴卡爪定位面,内孔找正,检测返修面轴向圆跳动,适当去除超差端面余量进行返修挽救。

3)对于大端齿部、大端孔口轴向圆跳动超差:撑内孔,小端孔口端面贴卡爪定位面,内孔找正,检测返修面轴向圆跳动,根据轴向圆跳动结果及总长尺寸超差量进行端面返修挽救。

挽救效果:效果不理想,挽救3件,挽救后进行轴向圆跳动的三坐标检测。检测结果:1件合格,2件不合格。

4.2 轴向圆跳动超差原因分析及工艺验证

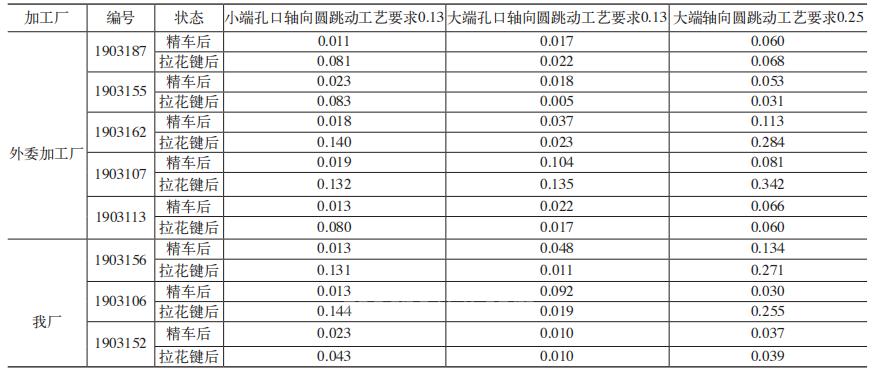

(1)精车工序对轴向圆跳动影响的原因分析及工艺验证 精车工序所用设备为数控车床,设备稳定,定位一致性好。为验证精车工序对轴向圆跳动的影响,取精镗内孔后的8件链轮,依次做代码标识,拉花键前用三坐标检测并记录轴向圆跳动。随机抽取5件到外委加工厂进行拉花键加工,剩余3件在我厂进行拉花键加工。拉花键工序完成后,再用三坐标进行相应的轴向圆跳动检测,拉花键前后轴向圆跳动检测数据见表1。表1显示,精车工序后的轴向圆跳动数据均在工艺要求范围之内。由于外委加工厂和我厂拉花键后均存在轴向圆跳动超差现象,所以精车工序不是造成轴向圆跳动超差的主要原因。

表1 拉花键前后轴向圆跳动检测数据 (单位:mm)

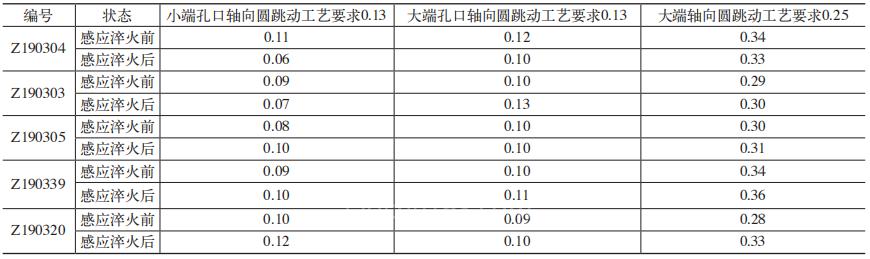

(2)感应淬火变形对轴向圆跳动影响的原因分析及工艺验证 链轮淬火工序为中频感应淬火,由于总长尺寸在感应淬火前后变形量大,所以在排除精车工序是造成轴向圆跳动超差的主要原因后,初步认为轴向圆跳动超差的主要原因是感应淬火变形所致。为此取5件链轮,依次进行编号,分别在感应淬火工序前后用三坐标进行轴向圆跳动检测并记录,检测数据见表2。表2数据显示,感应淬火变形对轴向圆跳动影响不稳定,没有一定的规律,但总体来看对轴向圆跳动影响不大,所以感应淬火变形不是导致轴向圆跳动超差的主要原因。

表2 感应淬火工序前后轴向圆跳动检测数据 (单位:mm)

(3)拉花键对轴向圆跳动影响的原因分析及工艺验证 排除精车及感应淬火工序为轴向圆跳动超差的主要原因后,重点排查拉花键工序对轴向圆跳动的影响。我厂拉花键工序所用设备为立式拉床,拉床局部如图2所示。工作时,将工件大端端面朝下放置在拉床工作台上,拉刀以工件内孔做定位导向,刀夹松开刀柄,刀具呈悬臂状,丝杠将通过螺母的旋转运动转换为拉刀的直线运动,完成拉花键加工。

图2 拉床局部

工作台平面度工艺验证:目测工作台表面无明显磕碰,初步分析拉刀与拉床工作台不垂直是因为工作台长期使用磨损,导致工作台表面倾斜。用水平仪测工作台平面度,发现平面度超出工艺要求。遂将工作台拆下,放置在平面磨床上,以拉床工作

台与拉床本体装配面为基准面,在平面磨床上对拉床工作台进行磨平面,确保工作台自身的平面度,待加工完毕装配后进行拉花键加工,依然存在轴向圆跳动超差现象,故排除工作台自身平面度差导致轴向圆跳动超差的原因。

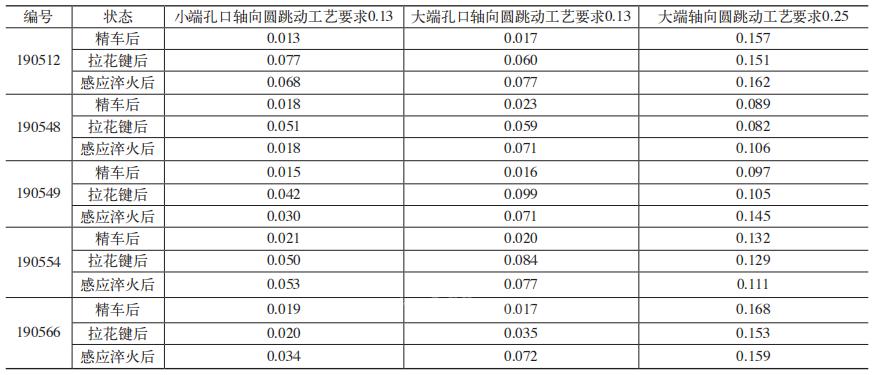

拉床本体倾斜工艺验证:用水平仪测量精磨后未与拉床本体装配前拉床工作台的水平度,以及工作台与拉床本体装配后的水平度,显示工作台装配前水平度符合工艺要求,装配后拉床工作台水平度不符合要求。用水平仪测量机床本体与工作台安装定位面水平度,显示机床本体西北向偏低。由于拉床自身调整不便,决定在工作台的不同方向做标记,与拉床本体进行配装,配装后用水平仪测量工作台水平度,依次更换不同的标记位置进行换方向配装,选择工作台水平度最佳方向进行配装。配装后,拉床工作台的水平度在0.02mm以内。随机抽取5件链轮进行编号,进行全工序轴向圆跳动工艺验证,检测数据见表3。

表3 全工序轴向圆跳动检测数据 (单位:mm)

表3数据显示,拉床工作台找平后生产的链轮轴向圆跳动100%合格,确定拉床工作台的水平度欠佳是造成链轮轴向圆跳动超差的主要原因。拉床工作台找平至今,该工序已生产链轮约3500件,未再发现轴向圆跳动超差现象。

05结束语

经工艺验证,精车工序、感应淬火工序及拉床工作台自身的平面度对链轮轴向圆跳动有一定的影响,但不是造成轴向圆跳动超差的主要原因,影响轴向圆跳动的主要原因是拉床工作台的水平度。由于拉床工作原理的特殊性,应定期对拉床工作台进行水平度检测,保持工作台水平度良好,拉花键过程中,拉刀可在某种程度上对链轮的轴向圆跳动起到一定的修正作用,从而改善产品质量。

参考文献:

[1] 王先逵. 机械加工工艺手册[M]. 北京:机械工业出版社,2006.

[2] 徐学林. 互换性与测量技术基础[M]. 长沙:湖南大学出版社,2007.