拉延是利用拉深模使平面板料变为开口空心件的冲压工序。作为典型汽车覆盖件冲压工艺的首道工序,拉延工艺的优劣将直接对汽车覆盖件外观质量以及后续的工艺设计产生影响。文章以典型钢板汽车覆盖件为研究对象,结合实际生产经验,从常用板料、冲压方向、工艺补充注意点、拉延筋四个方面详细介绍了拉延工艺设计要点,分析了拉延工序中常见质量缺陷及避免方法,对典型钢板汽车覆盖件同步工程分析、模具设计及调试等具有一定的参考价值。

伴随着汽车产业的快速发展,人们对汽车覆盖件的实用性、可靠性和美观性的要求越来越高,拉延工序作为车身覆盖件成形过程最关键的工序,其设计的是否合理将直接影响汽车覆盖件的外观质量及新车型的开发周期,因此,对汽车覆盖件拉延工序进行分析,将有利于缩短模具设计时间,提高覆盖件外观质量,从而提高企业竞争力。

拉延工艺设计是决定汽车覆盖件能否顺利成形的关键,也是拉延模具设计与制造的基础,对产品的质量、成本、生产效率和模具的使用寿命有直接影响。汽车覆盖件拉延工艺设计过程复杂,需要不断的尝试、分析及决策,对工艺设计者的经验要求较高,设计周期较长,难度较大。

汽车覆盖件拉延工艺设计主要包括五个方面,分别为板料的选取、冲压方向的设定、压边圈的设计、工艺补充的设计、拉延筋的设计,每一个方面均会影响最终拉延件成形质量,因压边圈的设计大多随冲压件的形状,在此不再赘述。本文主要从板料的选取、冲压方向的设定、工艺补充的设计、拉延筋的设计四个方面介绍侧围、翼子板、四门两盖、顶盖这些典型钢板汽车覆盖件的拉延成形工艺。

1.1侧围外板常用板料

侧围外板成形工序一般为4-5序(不包括落料),为保证面品质量及降低调试难度,目前大多数侧围均按五序完成。因侧围形状复杂,拉延深度较深,因此常用的板料为力学性能较好的DC56D+Z或DC07E+Z+预磷化,料厚一般为0.65mm、0.7mm、0.8mm三种。综合考虑防锈及零件的刚性及成形性,优选材料为DCDC56D+Z/0.7t。同时,侧围门洞的边界开裂与坯料线的R角有很大关系,门洞处坯料R角越小,边界越容易开裂。

1.2侧围外板冲压方向

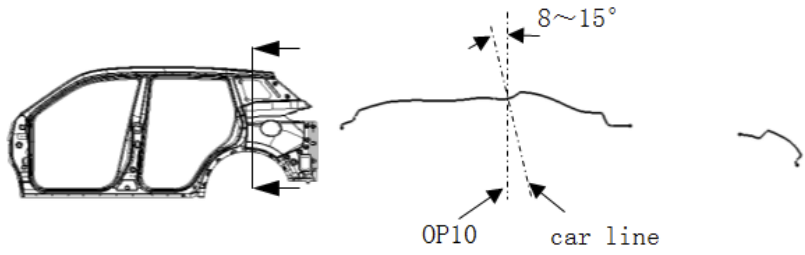

综合考虑侧围外板的拉延成形工艺,一般侧围外板的冲压方向为与车身Y向成8-15°夹角,如图 1 所示。

图1 侧围外板冲压方向

1.3侧围外板工艺补充注意点

1.3.1B柱上部的工艺补充形状设定注意点

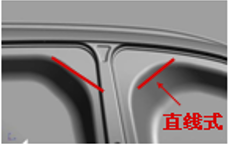

B柱上拐角位置拉延余肉有两种设定方法,一种是拉延凸模拐角处的凸模分模线接近产品形状,即R式,如图2所示,该种余肉形状可减小上拐角位置的料厚变薄率,防止开裂;另一种是拉延凸模拐角处的凸模分模线设为直线化形状,即直线式,如图3所示,该种余肉形状可提高上拐角位置的成形性,防止B柱上部的面变形。

图2 R式形状余肉

图 3 直线式形状余肉

1.3.2门洞位置的工艺补充形状设定注意点

门洞处的分模线尽量呈线性变化,不能过渡剧烈及拐弯。

1.4侧围外板拉延筋设置

侧围因形状复杂,为了有效控制各部分材料的流动,一般采用双筋。门洞内为了防止拉延筋走料痕爬进产品型面,影响产品外观质量,靠近门槛部位的拉延筋与产品距离要放宽一些,再使用AutoForm软件进行CAE模拟分析调整拉延筋的位置。门洞内的拉延筋应尽可能光顺,R角尽可能倒大。

2.1翼子板常用材料

翼子板因形状复杂,成形难度大,为保证面品质量,成形工序一般为5序(不包括落料)。材料一般为DC54D+ZF、HC180BD+ZF、CR180BH-GI、B180H1四种,料厚一般为0.6mm、0.65mm、0.7mm三种,综合考虑防锈及零件的刚性及成形性,推荐翼子板采用镀锌板材料 HC180BD+Z 或者 DC54D+Z,料厚选0.65mm或者0.7mm,板料形状一般为梯形料。

2.2翼子板冲压方向

综合考虑翼子板的拉延成形工艺,同时为了方便后续工艺的实现,一般翼子板的冲压方向为与车身Y向成8-15°夹角,如图 4 所示。

图4 翼子板冲压方向

2.3翼子板工艺补充注意点

2.3.1与机盖搭接处的工艺补充形状设定注意点

此处在设置分模线时,是与A面轮廓形状大致随形,还是拉直,不对其做过多要求,产品转角弧度及侧整处产品边界不同、工艺设计的不同,工艺补充也要随之变化。转角区域二次台阶深度设定越深,单向拉伸、则向转角中心聚料现象越明显,变形的可能性也会越大。在后续修边角度及侧整形允许的状态下,可以加大一次台阶与二次台阶的侧壁拔模角,与此同时,增大凹模R角,前保、轮罩方向及转角区域的阻力需同时加大,将进料量控制到最小。

2.3.2与三角窗位置搭接处的工艺补充形状设定注意点

三角窗处的形状能一次拉延的就采用一次拉延到位,减少后续整形时产生变形风险。

2.3.3与门槛搭接处的工艺补充形状设定注意点

由于产品侧壁呈弧面及凹台形状造成板料接触顺序不理想,后续整形侧壁起皱严重,因此此处拉延深度需进行加深。

2.4翼子板拉延筋设置

翼子板拉延筋设置一般为分模线外扩18mm,但需注意与轮罩搭接处的分模线拉直有利于改善此处压料面起皱问题,与此同时,该处不属于材料利用率控制点,拉延筋可过渡设计平缓,减小弧长。

3.1机盖外板常用材料

机盖外板造型相对简单,因此工序设计一般为4序,材料一般为普板 B180H1,镀锌板为HC180BD+ZF,料厚一般为0.65mm或0.7mm两种。由于形状特殊,机盖外板落料可以是方料/摆剪/弧形刀方式,工艺设计时需要考虑摆剪和弧形刀的材料利用率对比。

3.2机盖外板冲压方向

绕Y 轴旋转,一般在 8-12 °之间。

3.3机盖外板工艺补充注意点

3.3.1与前挡风位置搭接处的工艺补充形状设定注意点

为了减少翻边少料,产生应变不均匀,外板变形反弹大的问题,前风挡位置造型需要根据CAE状态适当增加积料筋,同时为了减少回弹及后续翻边起皱,前风挡位置工艺补充一般需设计为下台阶形式。

3.3.2与大灯位置搭接处的工艺补充形状设定注意点

拉延造型补充面尽可能比A面低,为了避免冲击线及侧壁开裂,与前保位置搭接处的工艺补充尽量减小拔模角,贴近产品拉延。

3.4机盖外板拉延筋设置

机盖外板为充分拉伸,一般采用锁死筋,若拔模角度放大至35°左右仍开裂需考虑减小拉延筋系数便于材料流入(四处拐角可放松筋)。

4.1机盖内板常用材料

机盖内板工序设计一般为4序,有些结构简单的也可以设计为3序,材料一般为DC04、DC54D+Z两种,料厚通常为 0.65mm、0.7mm两种,落料形状与机盖外板类似,可以是方料/摆剪/弧形刀方式。

4.2机盖内板冲压方向

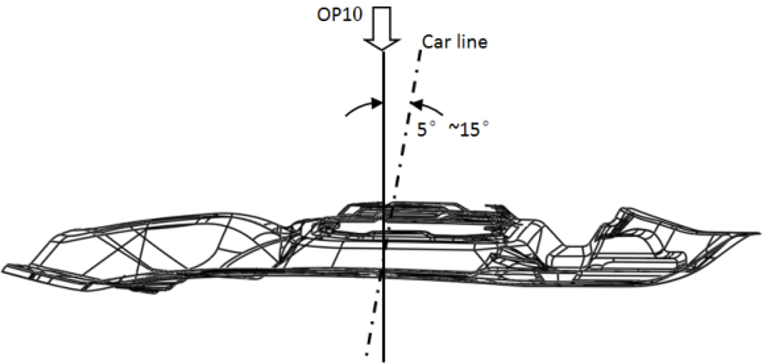

绕Y 轴旋转,一般在5-15°之间,如图5所示。

图5 机盖内板冲压方向

4.3机盖内板工艺补充注意点

4.3.1与大灯位置搭接处的工艺补充形状设定注意点

为了增加板件刚性,减少回弹,通常采用下台阶方式增加刚性,也可以采用增加筋的方式,一般首选下台阶,其次增加筋。

4.4机盖内板拉延筋设置

机盖内板拉延筋一般为圆弧位置可增大拉延筋阻力,拐角处可放松拉延筋阻力。

5.1前车门外板常用材料

前车门外板工序设计一般为4序,材料一般为B180H1、B220H1两种,推荐料厚为0.65mm、0.7mm两种,板料形状一般为方形料。

5.2前车门外板冲压方向

绕Y 轴方向旋转,一般在5-15°之间,如图6所示。

图6 前门外板冲压方向

5.3前车门外板工艺补充注意点

前车门外板一般为一模双件,即左右对合拉延,扣手侧在模具外侧,门把手的拉延深度相对于两侧要深一些,为了避免出现拉延不充分,零件中间做凸起或凹槽造型,中间距离一般为35-50mm之间,四周拔模角一般在25-30°之间。

5.4前车门外板拉延筋设置

在左右对合拉延门把手在上侧状态下,一般情况下左右侧和下侧采用锁死筋,上侧拉延筋的阻力根据CAE分析状态进行调整。

6.1前车门内板常用材料

前车门内板按照有无窗框分为有窗框式、无窗框式两种,按照是否拼焊分为整体式、拼焊式两种。有窗框式工序设计一般为4序,落料形状随零件形状而定, 无窗框式工序设计一般为5序(不含落料),材料一般为方形料。整体式料厚定义一般为0.65mm、0.7 mm、0.8 mm三种,拼焊式料厚定义一般为0.65/1.2 mm、0.7/1.4 mm两种,材料一般选用DC04、DC06、DC54+Z、DC56+Z四种。

6.2前车门内板冲压方向

有窗框式的一般沿车身Y向旋转10°左右,无窗框式的冲压方向一般为车身Y向。冲压方向的设定要考虑板件的平衡性及模具本身的受力平衡,因此零件拉延时两端的高度不要相差太大。

6.3前车门内板工艺补充注意点

分模线的设置分为两种,一种是分模线在产品外面设置,这种情况拉延深度一般比较深,容易开裂,但整个冲压工艺简单;另外一种是分模线在产品里面设置,部分需要后续整形,这种情况一般拉延深度较浅,不容易开裂,对解决起皱问题有一定的作用。

6.4前车门内板拉延筋设置

前门内板因造型复杂,一般设置为双筋。

7.1后车门外板常用材料

后车门外板工序设计一般为4序,材料一般为普板 B180H1-FD,镀锌板为HC180BD+ZF FD或HC220BD+Z-50/50 FD,料厚一般为0.65mm或0.7mm,梯形料,摆剪角度原则上不超过±35°。

7.2后车门外板冲压方向

后车门外板冲压方向绕车身X轴旋转(即沿车身Y轴方向旋转) 5-15°之间,有扣手时,原则上扣手棱线保持与模具X方向平行,扣手为主平面与模具Z向垂直,在保证扣手处不产生滑移的基础上,为减少拉延零件落差,可以微调冲压方向,绕Z轴旋转0-3°之间,保证扣手棱线在一直线上,节省材料。

7.3后车门外板工艺补充注意点

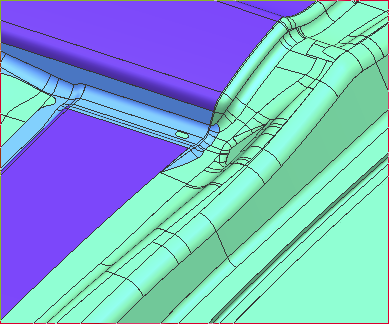

拉延深度在满足A面质量的前提下越浅越好,一般为50-70mm之间;拔模角一般为20-30°之间,在满足A面质量的前提下,角度选择小的数值;零件周圈翻边面需做0.5mm的过拉延;后车门外板为一模双件,即左右对合拉延,扣手侧在模具外侧,门把手的拉延深度相对于两侧要深一些,为了避免出现拉延不充分,零件中间做凸起或凹槽造型,造型与A面相平或稍高2-3mm左右,中间距离一般为35-50mm之间,同时保证后续翻边整形镶块宽度在60mm以上;产品台阶处需要做肩型平缓过度余肉,使拉延板料接触均匀,防止变形,如图7所示;有门把手情况下,门把手处为减少滑移线,通常会起一个凸包,拉延微裂,现场可以调整凸包高度,如图8所示。

图7 肩型平缓过渡余肉

图8 门把手处凸包

7.4后车门外板拉延筋设置

后车门外板成形时以单曲面或拉延涨形为主,因此拉延筋尽量采用锁死筋,零进料。

后车门内板无论有无窗框,落料形状均随零件形状而定,常用材料、冲压方向、工艺补充注意点及拉延筋的设置均与前车门内板基本一致,在此不再赘述。

9.1顶盖外板常用材料

顶盖外板工序设计一般为5序,材料一般为B180H1、DC04-FD、DC56D+Z三种,料厚一般为0.7mm通常情况下,两厢车选用 B180H1/0.7mm;三厢车选用 DC04/0.7mm。

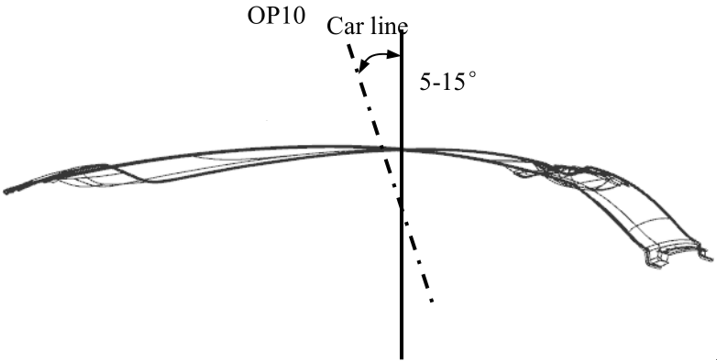

9.2顶盖外板冲压方向

冲压方向一般为车身Z向,如图9所示。

图9 顶盖外板冲压方向

9.3顶盖外板工艺补充注意点

顶盖外板为充分拉伸,因此在充分考虑材料利用率的前提下,拔模角应尽可能放大。

9.4顶盖外板拉延筋设置

顶盖外板与机盖外板类似,一般采用锁死筋。

10.1背门外板常用材料

背门外板分为一体式与分段式,分段式相对简单,因此本次仅介绍一体式背门外板拉延工艺。背门外板材料一般选用B180H1、DC04、DC06、DC07四种。料厚一般为 0.65mm、0.7mm两种,综合考虑背门外板成形工艺及性能要求,优选材料为HC180YD+Z,厚度为0.65mm。

10.2背门外板冲压方向

一体式背门外板拉延的冲压方向一般为绕车身-X方向旋转30-45°。

10.3背门外板工艺补充注意点

10.3.1窗框内的工艺补充形状设定注意点

增加造型,增加产品刚性及减少窗框滑移线。

10.3.2与尾灯搭接处的工艺补充形状设定注意点

增加下台阶,减少回弹及翻边起皱。

10.4背门外板拉延筋设置

背门外板拉延时周边都有不同程度的进料,除拐角部外进料都比较多,因此通常情况下拉延筋都按圆筋设置,便于调试,且为了控制进料会采用双筋方式,上下部位为了板件的延展性也采用双筋方式。

11.1背门内板常用材料

背门内板窗框处翻边整形及翻爪,冲孔角度不一致,形状较复杂,因此,其工序设计一般为5序。材料一般选用DC04、DC06两种,料厚一般为0.7mm。

11.2背门内板冲压方向

一般为绕车身Y轴旋转45°。

11.3背门内板工艺补充注意点

背门内板窗框处上侧侧壁拉延深度较深,易起皱,为了防止起皱,一般将该处工艺补充做成台阶。

11.4背门内板拉延筋设置

背门内板形状复杂,为了调整进料,拉延筋一般为双筋。

材料、冲压方向、工艺补充、拉延筋是钢板车身覆盖件拉延成形的重要影响因素,本文结合实际生产及模具调试经验,从材料选取、冲压方向设定、工艺补充注意点、拉延筋设定四个方面介绍了典型钢板汽车覆盖件的拉延工艺,对典型钢板汽车覆盖件冲压SE分析、模具调试等具有一定的参考价值。

单位:浙江吉智开云全站app官方版苹果下载

科技有限公司工艺工程部