2025年01月06日

宾德2025年01月06日

CES20252025年01月06日

恩艾NI2025年01月06日

大众2025年01月06日

电池出口2025年01月06日

达索

2025年01月06日

海克斯康

2024年12月30日

云计算

2024年12月30日

海克斯康

2024年12月27日

海康机器人

2025年01月06日

德国GMCI

2025年01月03日

海克斯康

2025年01月03日

宜科

2025年01月03日

三维检测

2025年01月03日

MATLAB

首先解释一下题目

APS (Advanced Power System)

是德科技新一代电源系统,是最高水平的多功能程控电源,同时配置了强大的分析能力。功率范围从1KW-20KW 单机,通过并机可扩展至400KW。

电池模拟 (BSS)

开发动力电池管理电路(BMU)工程师的必备,用于BMU开发和测试过程中电池的仿真。

锂电池的最基本单元叫做电芯(Cell),常见的有软包电芯、圆柱电芯和方形铝壳电芯,3.7V是锂离子电芯的标称电压,容量则是正常电压区电压范围内的电量总和。将多个电芯通过串、并联组合成电池模组,多个电池模组最后组合成高电压等级、高容量的电池包,如Tesla的电池包就是有7000多个18650(新电池包采用21700)圆柱型电芯组合而成。国内电动汽车主流采用单体容量更大的铝壳方形电芯组成。

电池管理电路(BMS)管理着电芯和电池的工作状态,包括充、放电、温度、工作电压等等,让电池工作在安全的区域,确保在不同环境和工作场景中充分利用电池的能量,延长电池使用寿命,避免电池的损坏和安全隐患。

因此,BMS设计和性能品质对电池组来说是至关重要的。然而BMS的设计和测试绝非普通的电源管理(PMS)那么简单。因为BMU的一边是如同黑匣子一般的电池,另一边是复杂的用电负载和充电设备。让我们先深入这个黑匣子看看究竟。

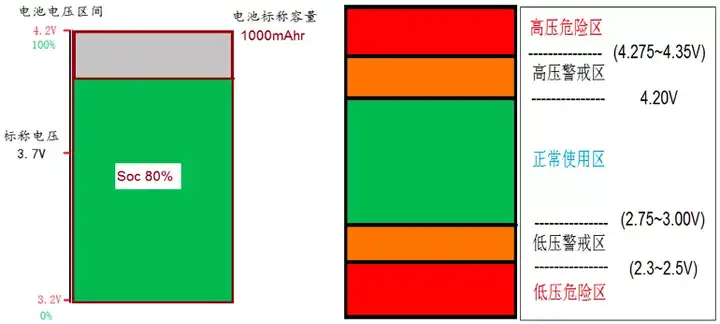

电池的电压等级和标称容量

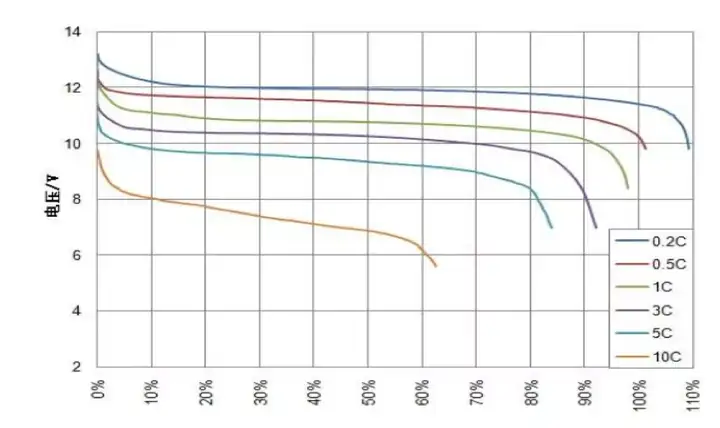

这是所有电池厂家可以提供给BMS开发工程师的最基本的参数。如下图所示:

但对于BMS研发和工程师来说,电池厂家给出的这两个简单的参数够用吗?!!!

电池内阻:关于这个问题,我想多唠叨几句

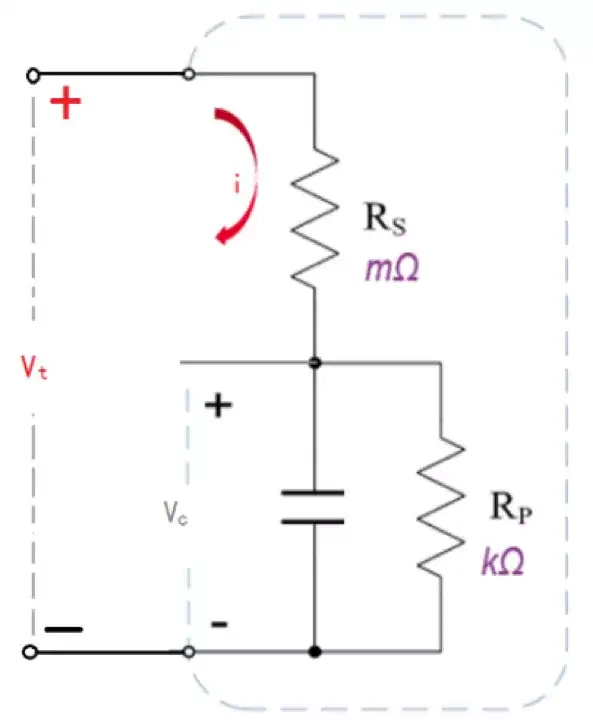

电池内阻是电池内部等效串联电阻Rs,通常称为电池交流内阻(ACR),或直流内阻(DCR)。

如图,内阻直接影响电池充放电过程中的端电压

1. 电芯在开路(不充放电)时,电压端电压等于开路电压3.79V;

2. 1A放电时,电流出入电池,电池端电压降低到3.316V;

3. 1A充电时,电流流入电池,电池端电压上升到3.95V;

需要提醒的是:电池的内阻和一般意义上的物理电阻不同。电池内阻可分为极化内阻和欧姆内阻,欧姆内阻于电流随线性变化,而极化内阻主要取决于电极材料,电解液,隔膜等,这会导致电池在充、放电过程中的端电压呈现出较为复杂的变化状态。

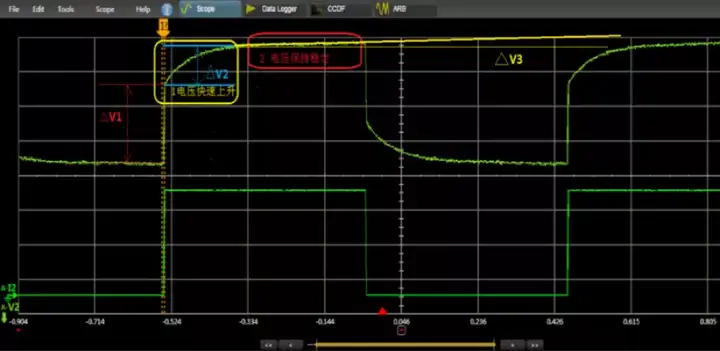

如下图所示,我们利用APS电源拉载脉冲电流,同时利用其200KSa/s(18bit)高速采样能力监测电池的端电压,可以看到其变化呈现3个不同阶段。

1) ∆V1为电池电压随电流突变,表现为交流内阻ACR,∆V1/I2;

2) ∆V2为电池极化过程电压的变化,表现为直流内阻DCR,(∆V2+∆V1)/I2;

3) ∆V3为电池在电流I充电时电压上升率,体现了电池的容量C=I2*t/∆V3.

还要特别注意的是,SoC及温度对电池的内阻影响极大。例如一种电芯,从常温25℃、Soc为100%时的内阻,相比于低温-20℃、SoC为10%,内阻值可以相差55倍!

电池内阻直接限制了电池的快充和大电流放电,进而会影响实际放电容量。(注意:电池内阻不仅仅是电芯的内阻,还应包括电池保护/管理电路的引线,电池到电路输入端的引线电阻)。

因此,在测试BMS的时候,必须对在不同工作场景下电池的内阻做最充分的考虑!

电池容量分布

——单位容量对应的电压区间大小,或单位电压区间对应的容量大小。

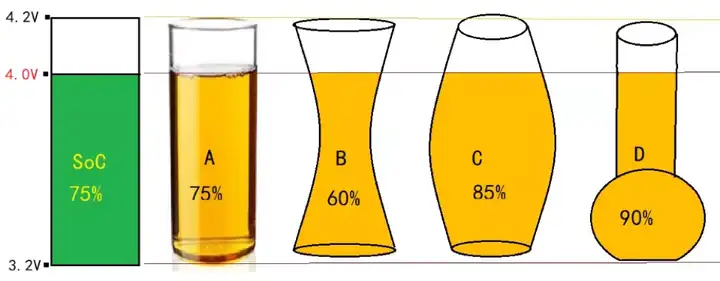

如上图所示,假设A、B、C、D四个电芯标称容量相同,而且当前开路电压也都相同,但想一想,当前电量也相同吗?电量分布对电池特性有何影响,有多大的影响?针对以上这4种特性的电池,哪一种不适合快充、哪一种不适合快放呢?结合上述提到的知识,应该不难得出结论吧!

这些搞清楚了,就可以帮助工程师更好设计和测试BMS了。但BMS测试时,有不少的工程师通常直接连上锂电池组进行测试。但锂电池是一种化学能源,本身不可控,很难让它处于测试要求的工作状态,也缺乏必要的保护,导致工程师的测试工作举步维艰,费时费力,不得不彻夜加班,疲惫不堪!

1) 动力电池容量大,改变电池的电压,必须对其进行完整的充、放电,费时费力费钱。

2) 在进行过压、欠压、过流、高温等测试时,尚未确保工作性能的电池管理电路,可能会导致电池使用的安全隐患和危险。

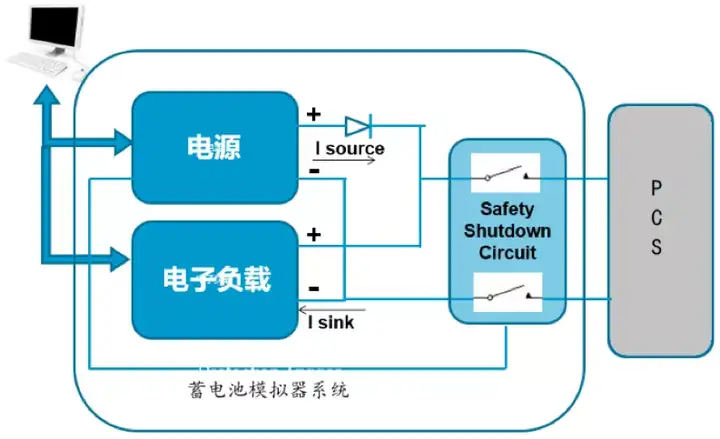

利用电池模拟系统(BSS)来替代电池进行BMS、PCS,OBC等电源转换模块的功能和性能验证是科学的选择。有用电源+负载组合构建BSS方案,也有用双向电源构建的。既然是模拟电池,就需要BSS特性在关键性能上最接近于真实电池。对此,我们给出以下3个重要提示:

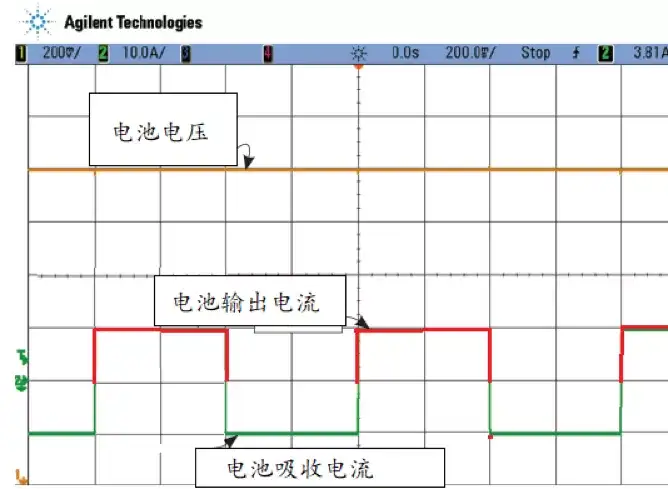

提示1:电流输出和吸收无缝转换

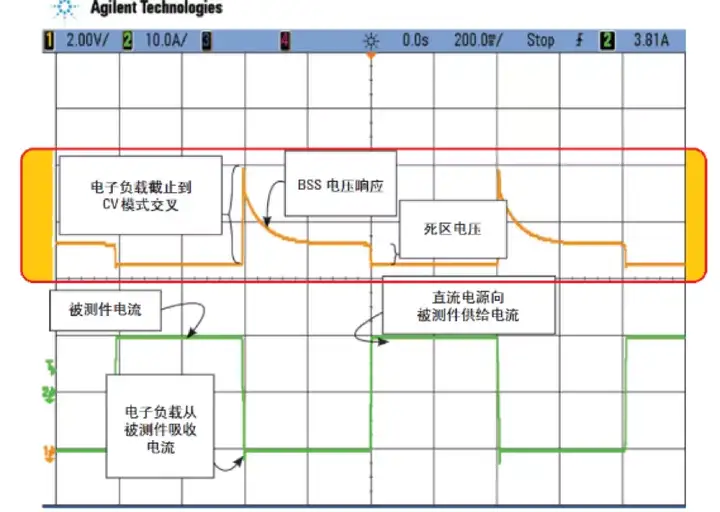

理想的电池一个恒压源,而且在输出电流和吸收电流转换时是无缝,即电池电压不会因为电流的正负变化而突变,如上图所示。但如果采用独立的电源+负载组合的BSS,模拟电池恒压源特性,电源和负载工作于恒压CV模式下,且电子负载电压要稍高于电源。

同时为了防止电源电流反灌损坏,必须在电源的输出端串联一个阻塞二极管。如下图所示,该电池模拟器在电流正、负切换时,就会造成电池电压的突变。

因此,利用双向无缝切换能力的APS来仿真电池,就可以避免这个问题。

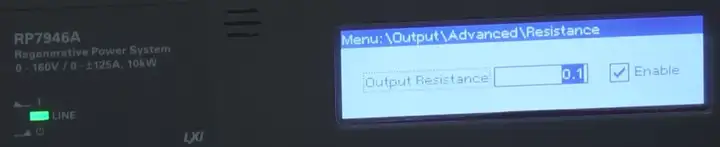

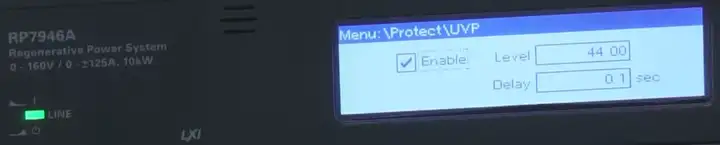

提示2:电池内阻模拟和UVP(欠压保护)

前面我们提到,电池内阻对电池的充电,放电时的端电压影响巨大,尤其针对电池快充和高倍率放电等性能的验证。同时,电池的电压必须时刻工作于电池的正常工作电压区,当电压进入到电压预警区时,电池模拟器应该切断电池的供电。

过压保护OVP是测试电源标配的功能,但APS同时提供独特的欠压保护UVP功能,可以很好的起到电压低于预警的保护。另外,OVP和UVP保护响应时间也是非常重要的性能,例如APS的电压保护的典型响应时间小于30uS。

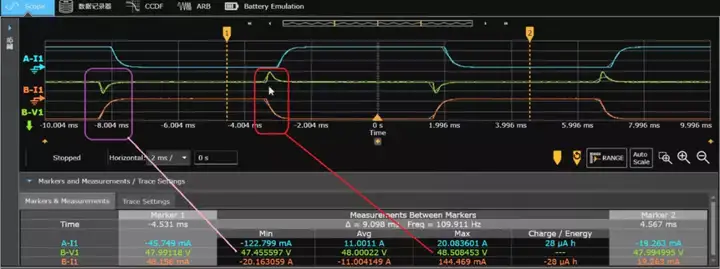

下图为APS电脑端程控软件BV9200,使用ARB任意波形分别施加10A,-10A,0A三个中幅值电流时,APS电源模拟48V电池,内阻0.1Ω时,电压和电流变化。

提示3:电压瞬态响应

瞬态响应是指电源在负载电流突变时,电压跌落和过冲的波形特征,评价指标有响应时间为电压恢复到输出值的持续时间,和过冲幅度百分比或绝对电压值。

锂电池的瞬态响应时间几乎接近0,任何直流电源的瞬态响应速度都不可能优于锂电池。如下图所示,上述RP7946A模拟的48V电池,在电流0-20A变化时,电压波动极小(0.5V/48V,约1%)。