2025年01月06日

宾德2025年01月06日

CES20252025年01月06日

恩艾NI2025年01月06日

大众2025年01月06日

电池出口2025年01月06日

达索

2025年01月06日

海克斯康

2024年12月30日

云计算

2024年12月30日

海克斯康

2024年12月27日

海康机器人

2025年01月06日

德国GMCI

2025年01月03日

海克斯康

2025年01月03日

宜科

2025年01月03日

三维检测

2025年01月03日

MATLAB

汽车焊接生产线是汽车制造中的关键,无论是钢车身或者是铝车身,其焊接生产线使用的各种工装夹具又是焊装线的重中之重,可以说焊接夹具的设计则是白车身达到质量要求的前提和基础。特别是铝车身工装夹具的设计时,不仅要考虑生产纲领,还必须要熟悉汽车用铝合金产品结构与钢车身的焊接工艺的不同,了解铝合金型材与钣金件变形特点,通晓汽车用铝合金制造工艺要求等诸多内容。

汽车制造四大工艺中,焊装尤其重要,而在焊装的前期规划中,熟悉铝合金车身焊接工艺方法与最新焊接技术,又是汽车用铝合金采用不同焊接工艺设计专用夹具的关键环节。工装夹具的设计是一门经验性很强的综合性技术,在设计时首先应考虑的是生产纲领,同时还必须熟悉产品结构,了解型材与钣金件变形特点,把握零部件装配精度及容差分配,通晓工艺要求。只有做到这些,才能对焊接夹具进行全方位的设计,满足生产制造要求。下面就汽车用铝合金车身焊装夹具设计做一些探讨。

生产纲领

生产纲领即合格产品的年产量,它决定了焊接夹具的自动化水平及焊接工位的配置,是通过生产节拍体现的,是焊接夹具设计首先应考虑的问题。生产节拍由夹具动作时间、装配时间、焊接时间、搬运时间等组成。夹具动作时间主要取决于夹具的自动化程度;装配时间主要取决于型材和冲压件精度、工序件精度、操作者的熟练程度;焊接时间主要取决于焊接工艺水平、焊接设备的自动化程度、焊钳选型、焊接方法等合理化程度等;搬运时间主要取决于搬运的自动化程度、物流的合理化程度及生产现场管理水平等。只要把握以上几点,就能合理地解决焊接夹具的自动化水平与制造成本的矛盾。

图1 汽车车身的结构特点

汽车用铝合金车身一般由外覆盖件、内覆盖件和骨架件组成,覆盖件的汽车用铝合金板厚度一般为0.8~1.2mm,有的车型外覆盖件钣金厚度仅有0.8mm、0.9mm,骨架件的钢型材厚度多为2~4mm,也就是说它们大都为薄板件(采用工程塑料的外覆盖件车型除外)。对焊接夹具设计来说,应考虑如下特点:

1、刚性差、易变形

经过成型的汽车用铝合金薄板冲压件具有一定的刚性,但与机械加工件相比,刚性要差得多,而且单个大型冲压件容易变形,只有焊接成白车身壳体后,才具有较强的刚性。以轿车车身大侧围外板为例(目前采用钢板和工程塑料件居多),一般材料厚度为0.8~1.2mm,绝大多数是1mm,拉延形成空腔后,刚性非常差,当和内板件焊接形成侧围焊接总成后才具有较强的刚性。

2、结构形状复杂

汽车用铝合金白车身都是由铝型材和铝薄板冲压件装焊而成的空间壳体,为了造型美观,并使壳体具有一定的刚性,组成车身的零件通常是经过挤压、弯曲、拉延成型的空间结构件和曲面体,结构形状较为复杂。特别是随着现代汽车轻量化技术、电动车技术的发展,以及消费者对汽车品质和外观时尚的要求越来越高,白车身结构设计也越来越复杂,混合用材已经是必然趋势。

3、以空间三维坐标标注尺寸

汽车用铝合金白车身的产品图是以空间三维坐标来标注尺寸的。为了表示汽车用铝合金型材、汽车用铝合金覆盖件在汽车上的位置便于标注尺寸,汽车用铝合金车身一般每隔100mm或200mm划一坐标网线(百格线),而整车坐标系各有不同,这里举轿车为例,一般定义整车坐标系坐标原点是:

X轴:车身的对称平面与主地板安装型材的下平面之间的交线,向车身后方为正,前方为负。

Y轴:过前轮的中心连线且垂直于车身主地板安装型材的下平面的平面与车身对称平面之间的交线,向车身右侧为正,左侧为负。

Z轴:过两前轮中心且与主地板安装型材平面垂直的直线,向上为正,向下为负。

装配精度

装配精度包括两方面:外观精度与骨架精度,外观精度指门盖等开闭件装配后的间隙面差;骨架精度指三维坐标值。货车车身的装配精度一般控制在2mm内,轿车控制在1mm内。汽车用铝合金焊接夹具的设计既要保证工序件之间的焊装要求,又要保证总体的焊接精度,不但要考虑通过调整工序件之间的匹配状态及容差分配来满足整体的装配要求,而且还要考虑反变形方法的可易性和便捷性,同时还要考虑随焊及冷设备的安装的隐藏性和维修便捷性。

全铝车身焊装夹具设计方法

6点定则+过定位原则是全铝汽车白车身焊装夹具设计的主要方法,其含义是指限制6个方向运动的自由度与其方向的重复定位性。在设计车身焊装夹具时,常有两种误解:一是认为6点定位原则对铝型材、铝合金薄板焊装夹具不适用;二是看到对铝型材及铝合金薄板焊装夹具上有过定位现象。产生这种误解的原因是,把限制6个方向运动的自由度理解为限制6个方向的自由度。焊接夹具设计的宗旨是限制6个方向运动的自由度,这种限制不仅依靠夹具的定位夹紧装置,而且依靠制件之间的相互制约关系。只有正确认识了汽车用铝合金型材的不规则性和汽车用铝合金薄板冲压件焊装生产的特点,同时又正确理解了6点定则,才能正确应用这个原则。

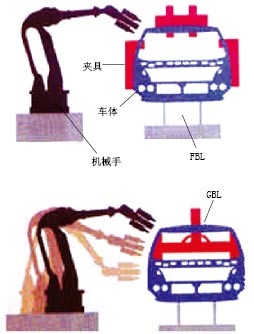

图2 GBL系统与FBL系统的区别

从定位原则看,支承对型材和薄板件来说是必不可少的,可消除由于工件受夹紧力作用而引起的变形。过定位使接触点不稳定,产生装配位置上的干涉,但在调整夹具时只要认真修磨支承面,其超定位引起的不良后果是可以控制在允许范围内的。同样以轿车车身全铝大侧围外板在夹具上的定位为例,其尾部涉及行李厢盖装配、尾灯装配、后保险杠装配等多种装配关系,尺寸精度要求相当高。为保证全铝侧围外板在焊接过程中的变形受控,外覆面在保证弧焊焊枪操作顺利的前提下,考虑多一些支承面来定位和增加夹紧点来控制断差,只要支承面和压夹面能修磨到位,那就是非常必要的。

着汽车制造技术和工艺装备水平的不断提高,车身焊接夹具的形式也经历了几个阶段性的发展。20世纪80年代,使用整体为铸件的“定位块”式夹具,不仅耗能耗材,而且其设计、制造周期和成本都比较高。第二阶段的发展:车身焊接夹具的定位转化为定位板定位,板的厚度在16、19、25几档中选用,整个夹具本体改为焊接合件,在制造、装配上都缩短了周期,相对降低了成本,但此方式要想使车身几何精度在夹具上一次装调成功,对型材和冲压件的精度要求也较高,而且定位点的数量也比较多。第三阶段的发展:直角块可调定位方式,定位板、压头用直角块加垫片过渡,优点在于定位板、压头用损后修复、装调比较方便,也比较容易形成标准化设计、制造(除定位块、压头上压块外,其余零件均可制成标准件),此方式在目前夹具设计中应用较普遍。目前,采用三个圆柱销定位各部件的夹具型式也渐渐多起来,特别是在全铝合金型材结构的白车身夹具设计上的运用已成必然趋势,为了解决铝合金型材外形尺寸精度无法满足夹具定位要求时,在型材上增加贯通型定位套、定位板等方式,使得夹具在生产使用中加工、装配上保证了全铝白车身装焊精度,但在设计、装配中,特别要考虑定位部件的使用状况,设计用于减少硬磕碰的结构,否则精度会随磕碰等不良因素走失掉。

铝车身分块和定位基准的选择

车身焊接总成一般由底板、前围、后围、侧围和顶盖几大部分组成,不同的车型分块方式不同,在选择定位基准时,一般应做到:

1、保证门洞的装配尺寸

门洞的装配尺寸是整车外观间隙阶差的基础,当总成焊接无侧围分块时,门洞必须作为主要的定位基准(称为外向内)。在分装夹具中,凡与前后立柱有关的分总成装焊都必须直接用前后立柱定位,而且从分装到总装定位基准应统一;当总成焊接有侧围分块时,则门洞应在侧围焊接夹具上形成,总装焊时以门洞及工艺孔定位,且从分装到总装定位基准也应统一。

2、保证前后悬置孔的位置准确度

车身前后悬置孔的位置准确度是车身整体尺寸精度的关键所在,保证和控制车身整体尺寸在公差范围内必须确保前后悬置孔的位置准确度。车身底板上的悬置孔一般冲压在底板加强梁上,装焊时要保证悬置孔的相对位置,以便使车身顺利地下落到车架上,这也是后序涂装和总装工艺悬挂和输送的基础。

3、保证前后风窗口的装配尺寸

窗口的装配尺寸是车身焊接中的关键控制项,涉及整车外观,前后风窗口若尺寸控制不好,会直接影响前机盖与前翼子板、后侧围与行李厢盖的装配及外观质量。前后风窗口一般由外覆盖件和内覆盖件组成,有的是在前后围总成上形成,在分装夹具上要注意解决其定位;有的在总装夹具上形成,一般在专门的窗口定位装置对窗口精确定位,以保证风窗口的装配尺寸,从而保证整个车身的整体尺寸受控。

汽车焊接生产线系统设计的探索

前面探讨了汽车用铝合金型材焊接夹具设计应当注意的各方面细节,下面我们来了解一下世界汽车制造业先进的焊接生产线系统。

众所周知,丰田近年来取得的成绩引起了汽车业和其他行业的关注,美国的三大汽车公司都在学习丰田,毗邻的韩国更是掀起了学习丰田的热潮,全世界的制造业都在研究探索丰田成功背后的秘密。来自韩国贸易协会贸易研究所的一份分析丰田竞争力的研究报告指出,丰田竞争力的秘诀是它的“全球车身生产线系统”,简称GBL(Global Body Line)。该报告认为GBL生产系统可使多种款式的车型在同一生产线上进行组装,从而使其竞争力成倍地提高。它不仅可以及时满足市场的差异化需求,同时还能提高生产效率,保持产品价格的竞争力。至此,一个比柔性生产线(Flexible Body Line,简称FBL)更先进的GBL生产系统,浮现在人们的视野内。

在汽车制造企业的流水线上,最核心的生产流水线是车身生产流水线,其中关键工段是车身焊接。将各个车身部件焊接在一起,必须有夹具固定部件位置。夹具是非常重要的辅助工具,它的合理性不但影响加工位置的精确性、焊接质量,也影响到工作效率和生产成本。丰田的 GBL设计者就从这里进行了革新。以前的FBL要利用三套昂贵且高精度的夹具(如图2中红色),它们从外面固定住加工车身,从车体的左、右和上方等三个位置将车体固定住,然后由机械手臂或者人工对车身进行焊接。这些托架与车身一起移动,直到完工为止。当一辆轿车车体上线时,传送机械从头顶上方的储放区运来三个一组的夹具,将它们运送到车身组装线的位置。如果顺序生产的下一部车是不同的车型,那么该系统将取来另外一组夹具,并将它们运送到组装线上。

在设计新系统时,丰田公司的工程师产生了“由内往外”制造的想法,这种想法就是GBL的核心之处。GBL将三套夹具缩减为一套,它的运行方式就是在车体内部由一台夹具支撑并固定车体。夹具从敞开的顶部伸入,在要焊接的地方固定住车身的侧面。当侧面焊接完毕后,夹具从车体中抽出,车体则随着生产线上移动到下一工位,以便进行下一步不需要特殊工具支撑下操作的焊接,并安上车顶盖。这样,制造每一种车型只需要一个夹具装置,不仅简化了操作,而且增强了灵活性──多种车型可以在同一生产线生产。当然,这需要相当精确的定位尺寸的配合。这条生产线可以重复不断地将一架佳美或亚洲龙或其它型号汽车的车身恰到好处地摆在机器人面前,机器人在不同车型上执行数以千计的点焊指令,对它们来说,唯一的改变只是软件。

总之,汽车焊接生产线是汽车制造中的关键,焊接生产线中的各种工装夹具又是焊装线的重中之重,焊接夹具的设计则是前提和基础。我们在焊接夹具的设计中,要掌握夹具的基本工作原理和设计准则,不断地学习和探讨先进的设计思路和方法,把持汽车制造技术和工艺装备水平不断优化和提高的核心,顺应汽车制造潮流的发展。只有这样,才能设计出满足用户需要的的夹具,才能制造出满足消费者苛刻要求的产品。