2024年12月27日

三星电子2024年12月27日

LG2024年12月27日

LucidMotors2024年12月27日

特斯拉2024年12月27日

OLEDWorks2024年12月27日

海康机器人

2024年12月27日

DapKon

2024年12月26日

埃马克

2024年12月25日

尼得科

2024年12月23日

穆尔电子

2024年12月27日

库卡

2024年12月27日

库卡

2024年12月27日

通快

2024年12月27日

达索系统

2024年12月27日

压铸

0 引言

由于汽车冲压件大都是空间曲面结构,形状复杂,从而决定了冲压成型中变形复杂性,变形规律不易被掌握,出现的质量问题也比较多,且汽车冲压件冲压工序包括圆筒件拉伸,凸缘圆筒件拉伸,盒型件拉伸,弯曲成形,翻边等。冲压成型过程中模具间隙对冲压件的质量有重大的影响,间隙过小增加摩擦阻力,使拉伸件容易破裂,且易擦伤零件表面,降低模具寿命;间隙过大,则拉深时对毛坯的较直作用小,影响零件尺寸精度。因此本文以凸缘圆筒件为对象研究模具间隙对冲压成型性能的影响。

1 模型参数及材料参数

冲压模间隙指凹模与凸模之间的间隙Z:

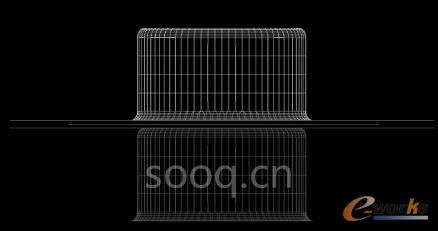

所建三维模型及尺寸如下图:

图1

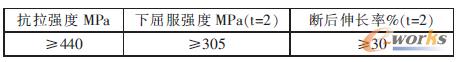

所选用的材料是SAPH440,材料参数及性能如下表:

2 有限元模型的建立

有限元模型如图2所示。

图2

有限元模型均采用壳单元,工具网格为刚体单元,其尺寸为:最大尺寸为10,最小尺寸为0.5,弦高误差0.15,间隙公差为2.5;板料的几何尺寸为半径110mm的圆形板料,板料网格为圆形板料网格,网格尺寸为:网格大小尺寸为1,内圆半径27。

3 数值模拟结果

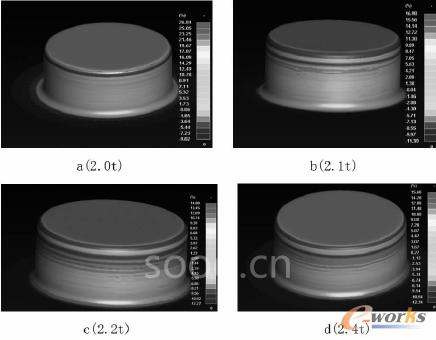

用Dynafom进行不同间隙的冲压成型模拟结果如图3所示。

图3

从图3可以看出,不同的间隙冲压成型后最大减薄率不同,且筒壁上的成型效果各不相同,最大减薄率均在凸模圆角处,间隙为2.0t时筒壁上减薄率从凸模圆角到凹模圆角逐渐减小,在筒壁上有两条绿色的条纹,此处的减薄率低于其附近的黄色区域;从图3的b,c图看出筒壁上的红色条纹增多,且逐渐连成片,但筒壁上的同一深度的平均减薄率b大于c图,bed图在底部圆角的两侧,出现了两个明显的缩颈区。

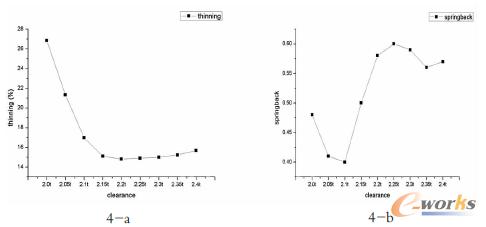

从图4-a上看出当间隙从2.0t~2.2t时最大减薄率逐渐减小,从间隙2.0t时的26.84%减小到2.2t时的14.80%;间隙从2.2t~2.4t时最大减薄率逐渐增大,但增大幅度较小,当间隙为2.4t时圆筒件的最大减薄率为15.68%。由此可见模具的间隙过小,毛坯在通过间隙时产生的较直与减薄变形均会引起较大的拉深力,以致零件的侧壁变薄现象严重,甚至会使零件破损;若间隙过大,则对毛坯的较直作用就比较小,冲出的零件由于回弹的作用将会产生较大的畸变。

从图4-b可以看出当间隙小于2.1t时,圆筒件冲压成型后的回弹量随间隙的增大而减小;当间隙大于2.1t时,回弹量随间隙的增大而增大,当间隙为2.25t时回弹量最大为0.60;当间隙大于2.25t时回弹量随间隙的增大而减小;间隙为2.4t时的回弹量较2.35t时的略有增加。所以当间隙为2.15t时的圆筒件成型效果最好。

图4

4 结论

(1)当间隙小于2.2t时,间隙越小减薄率越大,当间隙大于2.2t时减薄率随间隙的增大而缓慢增大。

(2)材料为SAPH440,厚度为2mm的圆筒件冲压成型的间隙为2.15t时圆筒件成型效果最好。