2025年01月08日

本田2025年01月08日

西门子2025年01月08日

禾赛科技2025年01月08日

特斯拉2025年01月08日

海克斯康2025年01月08日

伏能士

2025年01月07日

Mendix 低代码平台

2025年01月06日

达索

2025年01月06日

海克斯康

2024年12月30日

云计算

2025年01月08日

瓦尔特

2025年01月07日

新思科技

2025年01月07日

欧姆龙

2025年01月06日

德国GMCI

2025年01月03日

海克斯康

航空发动机在我国国防工业中占据极其重要地位,国家已将其列为重大专项工程并提升到国家战略层面。航空发动机机匣是发动机的重要承力部件,其内部安装有主轴、叶片以及各种连接附件,是整个发动机的基座[1]。机匣具有外形复杂、壁薄、材料难加工和加工精度高等特征[2],国内对机匣一般采用立式车床、三轴加工中心、五轴加工中心三类机床进行加工,该机匣加工工艺复杂,需在多台设备上反复装夹,导致其加工时间较长、易产生安装误差等问题。

针对我国航空发动机机匣加工技术的不足和对专用加工设备的现实需求,我们研制了高刚性、大功率双主轴铣削加工中心,旨在提高我国航空发动机机匣专用设备的技术与应用水平,满足国家航空战略发展计划的迫切要求。

1 、加工中心的总体布局与技术参数

1.1 加工中心的总体布局

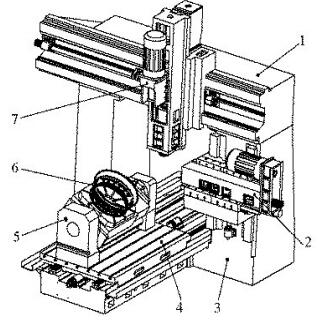

如图 1 所示,双主轴铣削加工中心采用立柱龙门式框架结构,设置有立式、卧式两个切削主轴,立式主轴位于横梁滑鞍上,卧式主轴位于右侧立柱滑鞍上,形成两个独立的十字滑台。机床工作台上安装有摇篮式旋转台,该旋转台可带动工件进行摆动与回转运动,与切削主轴完成法向切削[3] 。该加工中心具有5个直线运动轴、2个旋转运动轴,即立式与卧式主轴各具备两个直线轴Y1、Z1、Y2、Z2,工作台的X轴,以及工作台上摇篮摆动轴A、工件旋转轴C。当进行铣削加工时,全部直线轴与两个回转台均有可能参与联动,完成特定的法向或特定姿态加工。

1-横梁;2-卧轴;3-龙门立柱;4-工作台;5-摇篮式旋转台;6-机匣零件;7-立轴

图1 龙门式双主轴铣削加工中心

该加工中心是根据航空发动机机匣的几何结构特性以及70%以上的材料去除率、难加工的镍基高温合金材料等工艺特点而研制的专用机床。龙门式框架结构具有良好的刚度,能够满足大功率切削需求,立式、卧式双主轴既可实现机匣的对称加工,也可分别对机匣同一部位的内壁与外型进行同步加工,不仅极大地提高加工效率,而且还能够有效地减少加工变形。加工中心立式和卧式主轴的滑鞍与导轨连接均采用滚动、滑动复合导轨,在保证低速进给特性前提下增强导轨的承载能力;各直线驱动轴均采用重载高刚度滚珠丝杠,提高机床各轴的定位精度;两个回转轴均选用具有轴向、径向双向支撑的专用轴承,增加转台的稳定性,C轴转台采用力矩电机直驱式设计;立卧双主轴均采用液压重力平衡装置,提高机床稳定性。

1.2 加工中心的主要技术参数

双主轴铣削加工中心的主要技术参数包括:

(1)联动轴数:双通道七轴联动。

(2)行程与定位精度:

工作台行程(X):2200mm;

立式主轴行程(Y1*Z1):2650mm*1000mm;

卧式主轴行程(Y2*Z2):450mm*700mm;

X/Y/Z定位精度:≤0.01/0.01/0.01mm。

(3)摇篮式旋转台:

摆动行程(A轴):±115º;

回转行程(C轴):360º;

转台最高转速:11.1r/min;

转台连续回转扭矩:3800Nm;

转台锁紧扭矩:6500Nm。

(4)立式、卧式主轴功率和扭矩:

立式主轴最高转速:2500rpm(无级);

卧式主轴最高转速:4500rpm(无级);

立式主轴最大功率/扭矩:75kw/2000Nm;

卧式主轴最大功率/扭矩:37kw/500Nm。

(5)刀库形式:

双链式独立刀库,分置于龙门两侧,立式主轴刀库为立卧式换刀刀库,卧式主轴刀库为滑轨换刀式刀库。

2 、数控系统的体系结构

2.1 硬件体系结构

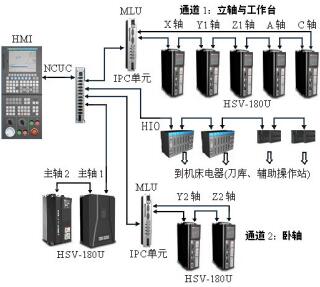

本系统选用的是华中8型全数字高档数控系统,是一种基于多处理器的开放式、总线式(NCUC)数控系统硬件体系结构,如图2所示,它主要由IPC单元、HMI单元、HIO单元、HSV单元等构成。

IPC 单元为嵌入式工业计算机模块,可运行 Windows 和Linux操作系统,两个IPC单元构成主、从双处理器结构,分别实现立轴、卧轴两通道的控制功能;人机交互单元HMI包括显示、键盘和操作面板;HIO单元是外部输入/输出接口,通过总线方式实现与外部开关量、传感器的连接;HSV-180U交流伺服驱动单元实现与数控装置的高速数据交换。该数控系统采用分布式处理,支持多主结构,运用FPGA+DSP技术实现数控系统的运动控制和逻辑控制,提升了系统的性能[4]。

图2 数控系统的硬件体系结构

2.2 双通道并行控制技术

多通道并行控制技术可使用户同时执行几个程序,通过在几个程序间的信息交换来实现多任务的复杂控制。该系统中两通道间机床轴(如通道2中Y2、Z2轴与通道1中的A、C轴)的同步并行实施方案采用的是主从通道方式,即以通道1为主动通道,通道2为跟随通道,根据工件的初始值绝对量和主动通道1的运动值,实时地计算出从动通道2的机床轴的运动量进行控制,通过共享插补数据缓存区,实现不同机床轴数据间的同步存取,达到通道的重叠控制。

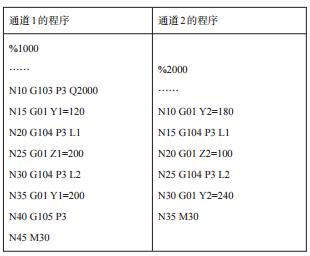

在双通道G代码文件中,每个加工文件必须与相关通道是一一对应的,并保证编程中所指定的受控通道编号必须与所选择的通道号相一致。在华中8型数控系统中常用的通道控制指令有[5]:通道启动:G103 P p Q q,表示启动通道 p 的指定程序 q,通道p采用二进制组合码方式,通道1、2、3对应的十进制值分别为1、2、4;等待标记:G104 P p L l,表示通道p进入标记号为l的等待状态;等待标记:G105 P p,表示通道p的等待结束;双通道程序示例如表1所示。

表1 双通道程序示例

该代码的具体执行时序过程如图3所示。

图3 双通道程序的执行时序图

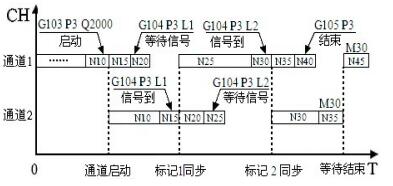

3、 实际切削应用情况

龙门式双主轴铣削加工中心于2015年在湖北万盟数控机床集团有限公司加工、组装、调试完成,为了检验加工中心的性能,以 机 床 应 用 单 位 西 安 某 航 空 制 造 技 术 有 限 公 司 生 产 的1784M71P01型发动机机匣进行实际加工,其材料为镍基合金,如图4所示。

图4 双主轴铣削加工中心实切图

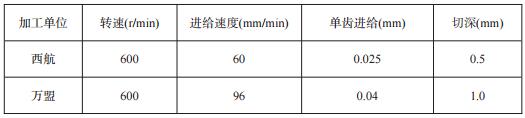

使用德国YEKL生产的D12R1圆角刀具,采用外冷+吹气的冷却方式,对发动机机匣外型上的梅花区域加工。通过单因素加工法对不同切削方式、不同切削参数进行试切对比后,获得了最佳的切削参数,该切削参数与西航用户原切削参数的对比结果如表2所示。

表2 切削参数对比

通过实际切削效果和加工数据可看出:

(1)用相同型号的刀具对镍基高温合金机匣加工,该加工中心最佳的切削深度达到了西航公司目前现场使用的切削深度的2倍;

(2)在相同的刀具转速下,切削进给速度为西航公司现场使用的1.6倍;

(3)在最佳的切削参数条件下,刀具能够连续加工90分钟以上,刀具耐用度较高;

(4)机匣的铣削时间较西航公司目前现场用时减少了 2/3左右。

这主要是由于该加工中心采用了双立柱龙门式结构,机床的刚性好、功率大,适合宽行强力切削,而且大的切削深度减小刀具对难加工合金材料的挤压变形;同时正交布置的双主轴加工中心只需两道铣削工序即可完成机匣的全部加工,有效地简化了加工工艺,减少机匣装夹次数,还具有双主轴同步加工功能。

4 、结束语

针对航空发动机高温合金、钛合金机匣类零件难加工的现实需求,在深入调查、分析机匣类零件的几何特性和薄壁件加工工艺基础上,应用多通道多轴联动数控加工技术,研发的双主轴高刚性七联动加工中心,实现了机匣的大扭矩强力铣削、立式/卧式双主轴同步加工,为国内航空发动机机匣类零件的加工提供了从工艺到装备的整体解决方案,在航空发动机制造行业起到示范作用,提升我国航空发动机的自主制造水平。