2025年01月08日

本田2025年01月08日

西门子2025年01月08日

禾赛科技2025年01月08日

特斯拉2025年01月08日

海克斯康2025年01月08日

伏能士

2025年01月07日

Mendix 低代码平台

2025年01月06日

达索

2025年01月06日

海克斯康

2024年12月30日

云计算

2025年01月08日

瓦尔特

2025年01月07日

新思科技

2025年01月07日

欧姆龙

2025年01月06日

德国GMCI

2025年01月03日

海克斯康

在反应时间、信息准确度和可靠性等方面均优于以MRP为核心的CMMS系统,以VMI(供应商库存管理)为基础,需求拉动与生产同步、顺序供货的物料持续补给的模式,从而实现了订单采购“推动”模式到看板“拉动”补料模式的转换,提高了焊装物流循环及系统补给的柔性。

长安福特马自达汽车制造有限公司(以下简称“CFMA”)成立于2001年4月,3年内实现了产能连续翻番,超越业界水平的发展速度让人始料未及,CFMA决策层预见到发展与资源的供给矛盾,及时进行战略调整。从2004年开始,CFMA制造部下属总装、焊装等车间的生产线着手进行相应产能扩充的调整及准备,但是受公司创建初期设计规划的限制(特别是土地资源),生产区域的扩展空间相当有限,各车间内部物流区域更是无法同步得到相应补充和拓展。

改善前的内部物流情况

CFMA对焊接生产所需的本地零件(具备零件体积大、装箱数量少、大批次以及状态单一等特点)采购管理主要依托福特全球CMMS3通用物料管理系统作为物流信息平台。CMMS3系统(核心内容为MRP)产生订单的重要依据是MPS(主生产计划)、BOM(物料清单)、PFEP(包装信息)以及在线库存等。这种以MPS转化物料需求计划的模式,即按生产计划提前发布物料需求计划,类似于“推动式”物料组织方式。随着CFMA的新车型投入和产能不断提升,多品种、小批量的混线生产模式逐步成形,迫切需要具有低库存、高流转、同步生产和动态拉动等特点的“拉动式”物料组织方式。下面以CFMA焊装车间物流为例:

1.产能扩张增加了物流业务量

应2006~2008年公司战略发展要求,轿车投产车型从4个增加到7个,产能扩容70%以上。2006年福特福克斯、马自达3增产,2007年福特蒙迪欧—致胜新车型量产,产能扩大了67%,零件种类增加了48%,零件每天的周转盛具投入量增加了约70%。焊装生产线不断延伸,物流功能区域扩展艰难。

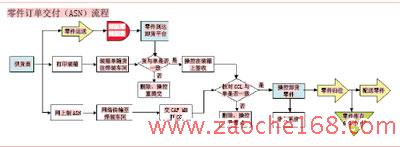

图1 物料需求计划的订单“ASN”交付模式

2.物流交付环节是“瓶颈”

从2006年开始,焊装车间每天生产所需零件的送货车次超过200趟,而零件卸货码头仍然只有1个。所有送货车辆均集中排队在一处交货,卸货区域狭小收货作业无法展开,零件运到卸货码头通常需要排队等待30~120min才能下货。

按照本地焊接零件交付流程,CMMS3通用物料管理系统提前一天将采购订单在网络上发布(全天的数量),第二天供应商再按照订单安排零件运输,自行确定交付时间。零件运到卸货码头需要办理入库手续,即供应商提交送货单→收货员点数并核对实物与送货单差异→系统网上打印物料清单→核对送货单和物料清单差异等(见图1),整个流程循环大概需要10~20min。

上述主要原因导致零件交付成为物流“瓶颈”。

3.零件库存结构不合理

焊装零件库存量居高不下。本地焊装件供应商到公司的距离最远不足20km,运输时间不足30min,理论上工厂库存量在1h以上就能保证生产,而实际的安全库存量却往往在8h以上。零件库存周转低效,导致库房面积出现短缺。焊接库房规划总面积约5300m2,包含了零件堆码库存、物流通道和卸货平台等区域,而区域内可留给新车型量产后的零件存储面积不足300m2。

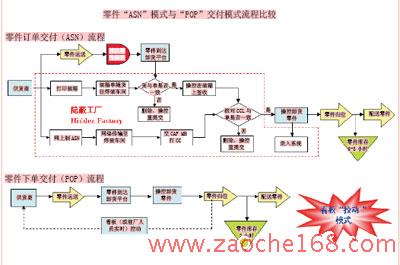

图2 零件“ASN”模式与“POP”交付模式流程比较

4.通过物料的流量计算及其过程的价值流分析得出结论

(1)物流能力成为影响焊接车间实现产能扩大的最大“瓶颈”;

(2)流量决定交付能力,交付能力成为物流的“瓶颈”;

(3)交付“瓶颈”的存在导致设备利用率低、过程时间增加、岗位设置重复和库存量增加等一系列问题。不能满足新车型量产后对零件存储区域的大量需求,导致库房使用面积缺口增大。

物流项目改造

1.供应商库存管理VMI(Vender Managed Inventory)

(1)缩小采购订单供给模式的规模:CFMA的CMMS3系统订单产生的重要依据是MPS、BOM以及库存等,由于生产过程、质量控制、物流过程和物料消耗信息更新等方面存在的不确定性,采购订单与生产实际零件需求差异明显,只能给供应商组织供货提供业务参考和预测。因此,我们把简化流程以及减少“订单供给”需求的零件种类作为解决问题的突破口。

(2)扩大零件入厂物流LLP (Lead Logistic Provider,也称产品销售物流)功能:随着CFMA新车型不断投入和产量增加,以内部物流承揽包装、配送和库存管理等全部业务的运行方式明显落后于公司的拓展速度。因此,扩大LLP范围具有重要意义。LLP的核心是能够持续实现零件入厂物流的补料,确保精益化和柔性化等。

(3)VMI及持续补给:针对焊装零件包装、运输、存储特征和生产组织形式,结合VMI方式优点,通过与供应商签订POP(Pay on Production,零件在线交付)协议,由车间提供库房场地,供应商派人驻厂负责监控POP库存和生产线零件消耗速度,并利用零件消耗看板等信息确定零件持续补货的数量和时机,实现“拉动式”的零件供给模式。CFMA按实际下线在CMMS3系统反映的消耗进行交付结算。

图3 改造前与改造后的物流循环情况

两种模式比较如图2所示,改用后的POP流程,通过优化、整合以及减少原流程中不增值的过程,使交付周期明显缩短,并且以零件消耗看板和驻厂人员在线协调等方式进行需求拉动,使物料交付更精准、快捷。

2.提高物流运转效率

(1)优化外部物流循环通道。统筹规划焊装物流线路,实现了外部物流线路的“单循环”,基本消除通道堵塞、错车等待等状况,实现外部物流“提速”;

(2)在焊装库房内,对应和靠近生产线的地方修建卸货口,实现零件分车型就近卸货、归位存放。不但增加了卸货能力,而且还缩短了配送距离,彻底打破了物流“瓶颈”。

如图3所示,红色箭头或区域部分,表示原有卸货区域及物流循环情况;蓝色箭头或区域部分,表示物流提速改造的情况,即在焊装库房对应产品线位置增加了3个卸货区域及物流循环情况。通过整合原有卸货区域后形成新的外部物流循环。

3.物流平准化改善的“突破”

(1)零件“无纸化”交付流程。

大部分本地焊装零件(约占本地焊装零件总数的90%,约占焊装零件总数的50%)交付模式由ASN订单交付改变为POP结算,简化了零件交付手续,使入库办理时间从原来的10~20min,减少到“0”;

(2)信息化改造,以生产同步信息拉动、顺序供货。

构建以VMI与生产同步信息网络传输技术为核心的物料持续补给业务模式,通过CFMA的生产跟踪系统(PVS),在互联网信息平台同时发布实际生产物料、零件消耗实时信息,本地供应商(授权)在网上同步下载数据包供其WMS(库房管理系统)或ERP分解处理,然后根据焊装车间的VMI协议中规定的库存补充策略(如包装信息、最大流转库存量等)及补料周期(补料频次)等,转换成同步零件需求拉动,适时开展持续补料业务作业。出现应急情况时,由驻厂人员及时协调解决。

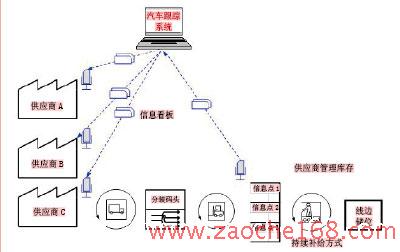

图4 流程示意

这种以VMI供应商库存管理为基础,需求拉动与生产同步、顺序供货的物料持续补给的模式,核心是按照生产同步零件消耗或确定即将发生的零件消耗产生供给需求信号,在反应时间、信息准确度和可靠性等方面均优于以MRP为核心的CMMS系统(即根据预计的零件理论消耗计算出来的需求参考/预测建议)。实现了订单采购“推动”模式到看板“拉动”补料模式的转换,提高了焊装物流循环及系统补给的柔性,使主机厂和本地供应商两者与物流相关的资源如场地、存储设施、设备和人力等得到最大限度的利用。流程示意如图4所示。

实现物流信息一体化

采取TPL(第三方物流)主导所有本地供应商零件的供给,并实现物料持续补给策略。针对现有模式,需要每一个本地供应商均构建自已的WMS或ERP系统接收、分解和处理焊接生产实时信息,导致各供应商资源重置和浪费的情况。优选一家TPL,打造一个整合的物料持续补给系统平台,可以使资源充分利用,物流成本最小化,实现与CFMA的生产制造系统的无缝衔接。

把该物料持续补给系统打造成一个开放、透明的物流过程跟踪处理系统。除了包含各种基础资料管理模块(传统意义上物流管理信息系统中的订单管理、库房管理与运输管理等业务模块)外,更重要的是增加了KITTING打包、看板、顺序供货管理以及实时物料库存跟踪系统等业务模块,这些核心业务模块的有机组合以及与CFMA的物流CMMS系统进行的数据交换,为厂内物流的持续运行提供了强有力的保证。