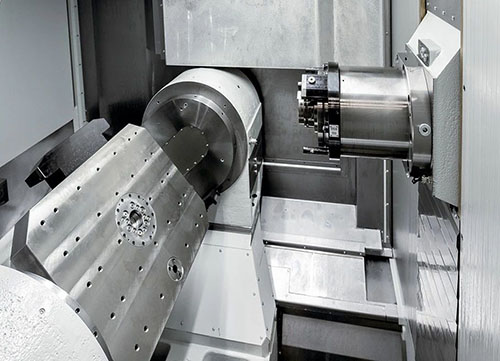

“一机多用”是 Starrag Heckert T 系列所遵循的设计理念。在 2024 CCMT 展会上,Starrag 将携紧凑型加工中心 T 系列的第二位新成员 Heckert T55 五轴卧式加工中心与中国观众见面。该款加工中心配置专用旋转驱动装置,是对商用车、农用机械和工业应用中使用的驱动元件进行多任务整体加工的理想选择,承重可达 700 kg。用户可以在单台机床上进行多种功能的加工操作,比如车削、铣削、钻孔、插铣齿、齿成型加工等。

将目光投向新型工件系列

Starrag Heckert T 系列始于 2018 年的 Heckert T45 加工中心,由此为 Starrag 打开了新的零件市场。Heckert T55 是该系列中的第二款高动态加工中心,与 Heckert T45 具有相同的 DNA。随着设备尺寸的提升,Starrag 将产品应用重心也转向了更大的零件范围,刀具尺寸、碰撞范围和工件回转范围的变化是其中关注的重点。

Heckert T 系列的这两款加工中心符合人体工程学设计,操作简单而可靠。针对已装载工件,加工中心可以在托盘库或者机械手的协助下实现便利的自动化。Heckert T55 机床的占地面积也很小,可以很容易地集成到客户的基础设施中,有利于自动化的实施。Heckert T55 成功地解决了复杂零件和无人值守之间的矛盾。此外,包含主轴诊断和碰撞以及切屑检测功能的状态监测系统确保了机床的更高可用性。

Heckert T55 是一款高效的多功能加工中心,其机床设计非常紧凑且刚性优越,低振动的旋转驱动装置专为车削操作而设计。机床配有高动态的 HSK T100 电主轴,转速达 15,000 转,扭矩 292 Nm,排屑性能优异。机床还针对箱体类零件和旋转对称零件提供了与Heckert T45 相同的加工选项范围。该机床配有快速旋转的数控工作台 (900 rpm),具有高度的灵活性,可以实现像车削、车铣和插铣齿等旋转对称加工。基于其可以整体加工如行星齿轮架等驱动元件的能力,这使得连续插铣齿加工和后续的齿成型加工更容易实现。

大幅降低生产和非生产时间以实现更高生产率

配备 72 kW 电主轴的 Heckert T55与 T45 具有同等的加速度(最大 10 m/s²)和相同的快速进给(80 m/min),可以在最多两次装夹中对复杂的更大型工件进行整体加工。机床的托盘(500 mm x 630 mm) 和行程相应调整 (X/Y/Z:850/ 1,020/1,000 mm),使得机床可以加工轮廓更大(900 mm 代替原先的 600 mm)和更重(700 kg 代替原先的 400 kg)的工件。更重要的是,即使提高了加工能力,换刀时间也只从 3.8 s 增加到了 4.3 s,托盘更换时间也只从 12.5 s 增加到 14.5 s。

另一个优势是 Heckert T45 卓越的自动化能力,尤指可以在更大型项目中执行自动化生产。例如,Starrag 在凯姆尼茨的工厂帮助一家驱动装置制造商将生产率提高了两倍,机床的占地面积减少了一半,刀具和操作成本下降了 40%。这个项目将两台Heckert T45 加工中心和一台机械手结合在一起,形成一个小型制造单元,进而实现了上述目标。该加工单元可以加工一个行星齿轮组的十二个不同工件,每个工件仅需两次装夹。对客户而言,避免重复装夹非常重要,因为重复装夹总会伴随着精度降低、搬运和人工操作等不利因素。在针对大型行星齿轮保持架或卡车和其他商用车的轮毂驱动器时,Heckert T55 都可以提供类似的高效解决方案,这也为 Starrag 开启了许多令人惊喜的项目。

以高强度材料为目标

一台加工中心如何能快速加工铸铁或不锈钢等难切削材料,且将精度保持在 6 到 3 微米之间?成功的秘密在于,具有恒温和极强耐震性的矿物铸铁机床床身以及对称安装的旋转驱动装置之间的巧妙互动。Starrag 将在 2024 CCMT 展会上演示来自凯姆尼茨的新机床如何对难切削材料进行动态、可靠的加工。现场更有行业专家为您的加工难题排忧解难,期待与您的会面。

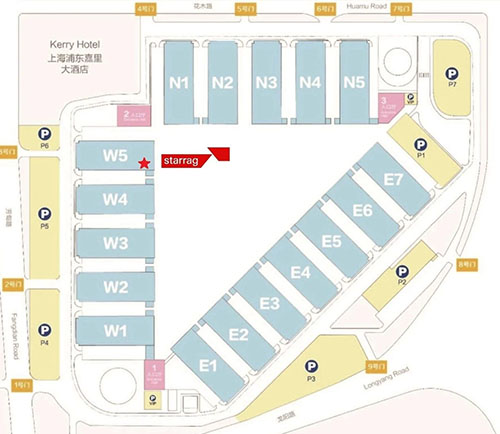

定位 Starrag 展台

W5馆,B101展位

(来源:瑞士斯达拉格集团)

京公网安备 11011202001138号

京公网安备 11011202001138号