国际食用油精炼巨头Privat Enterprises OLIYAR选择与GEA战略合作,旨在进一步扩充和优化其葵花籽油和菜籽油的产能,并试图达成以下目标:

● 在保障食用安全的同时,精炼油脂品质量

● 提升设备的使用效率和生产工艺的产能

● 有效降低维护成本

● 借助GEA独有的工艺技术,以降低投资的初始成本

水化脱胶以及特殊脱胶生产线的标准方案倾向于采取两级工艺线。然而,考虑到OLIYAR对品质的追求,选择实施单级工艺线可能为其提供了潜在的成本节约空间。

食用油精炼公司Privat Enterprises OLIYAR是海外领先的植物油生产商之一。

“GEA并没有提供简单的标准解决方案,而是依据我们的需求与规格,为我们量身打造了全新的精炼工艺。这个结果让我们能够在单级工艺线上实现水化脱胶和特殊脱胶。"OLIYAR生产部经理Taras Tsybuh说。

功能升级,提质增效

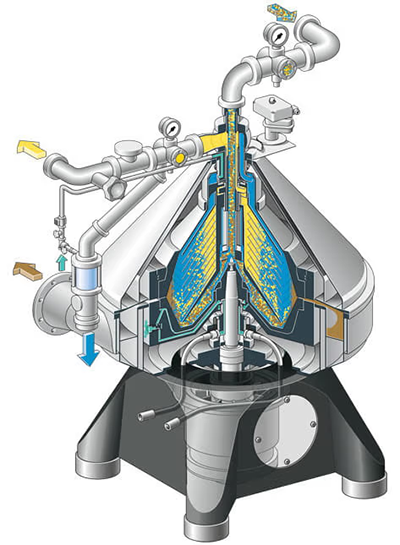

GEA RSI系列分离机

食用油的加工过程充满挑战,因其作为自然产物,可能含有各种不同成分。特别是对于有害成分,其构成常变,如果分离机无法应对这些变化,那么分离效果将会降低,从而影响到油品的质量和得率。

GEA RSI系列分离机具备一项特殊功能,能够让用户在线调整分离机的设定,从而确保所生产的油品满足其特定的质量规格。正是GEA精炼分离机这种微调功能,赋予了OLIYAR一种灵活应对各成分变化的方法,极大地提升了产量,保证了油品质量始终符合规格要求。

GEA RSI系列分离机还采用了一体直连驱动设计,其驱动系统可以通过法兰直接连接到主轴,并传递动力,无需依赖任何辅助系统,如齿轮或皮带。这种精巧的设计能够节能,降低维护压力,并减少停机时间。

提升性能的另一关键,便是GEA分离机的转鼓拥有全液压式的开启关闭机制。在运转过程中,转鼓会定时开启以排出转鼓内集结的固渣。在此过程中,滑动活塞盆会瞬间下移,随后,在转鼓全速旋转的状态下,收集到的固渣就会被甩出。利用完全液压操作来驱动滑动活塞盆的先进分离机,并不需要依赖机械部件(例如弹簧)。弹簧的缺陷在于会随着时间的推移而磨损,这就会导致活塞盆操作的时间不准确,从而造成产品损失,最终导致产量下降。更重要的是,磨损会使得维护工作量上升,从而进一步延长分离机的停机时间。

最后,GEA的液封柔和进料系统(GEA的专利技术)拥有简单而可靠的机器设计,相较于需要额外机械密封的系统,该系统可以提高机器的利用率和整体工艺生产率。而且,GEA的液封进料系统利用产品本身来封闭生产区,因此,磨损的零件更少。

GEA RSI 170分离机是专为食用油精炼领域量身打造。它汇集了微调器、一体化直连驱动系统、液封柔和进料系统以及液压操作滑动活塞盆等多项功能。这些各具特色的小细节,共同助力提升了工艺流程的生产效率和机器的利用率。

GEA设备实现超乎预期的成果

项目期间正值全球疫情肆虐,德国的GEA专家无法前往海外,且OLIYAR的新生产线并非标准化流程。为了保证项目顺利进行,德国的团队计划通过视频会议为海外GEA同事实施强化培训,这样GEA当地团队就能复刻工艺。

在项目运行的期间,GEA的数字化工具(例如远程访问安装和调试)也展现了它的无可替代价值。借助于M-Guard的安全互联网连接,德国的专家可以远程访问OLIYAR的工艺生产线控制系统。这意味着GEA在不必现场出勤的情况下,仍能够支持测试、运行并优化OLIYAR的分离机系统;客户也能够在任何故障发生时依靠快速备份,获取我们的工艺和分离专业知识。

"结果远超预期,不仅生产力提升,分离效果亦优于最初KPI所设定的预期目标。"——OLIYAR制造部经理Taras Tsybuh说。

OLIYAR生产的葵花籽油。

京公网安备 11011202001138号

京公网安备 11011202001138号