精益生产作为一种源自日本的生产哲学,以其独特的理念和方法,成为引领生产变革的重要力量。今天就跟随小“i”一起,踏上精益生产之旅,一同探索如何通过消除浪费、提升效率,实现生产过程的持续优化,进而创造更为显著的价值。

01 尽在掌握:看板管理,现场管控无烦恼

“看板”是一种用于管理精益生产操作中生产顺序的方法,在英文中通常表示“布告板”或“公告牌”。它的核心在于对任务进行优先排序,并在看板挂板上记录过程。这一概念由精益生产的先驱日本 Taiichi Ohno 于 1947 年提出,其原理类似于超市的商品流动。在实际应用中,“看板”涉及卡片上的信息记录,包括移动、运输和生产方面的数据,使企业能够准确地订购、制造和移动零部件及物料。

当工位无剩余零部件时,需使用新的“看板”卡,向上游生产工位发送新订单,生产工位响应执行新订单。此外,“看板”可以用于防止过度生产(七大浪费之一)。虽然无法完全消除缓冲区和库存,但通过后续的“看板”移动和集中改进,企业能够持续降低库存水平,避免缺陷产品传递。不过,看板并非解决生产错误的唯一方法,还需结合其他措施,例如 Poka Yoke。

02 智慧联动:看板 × 拉动原则 × 单件流水作业

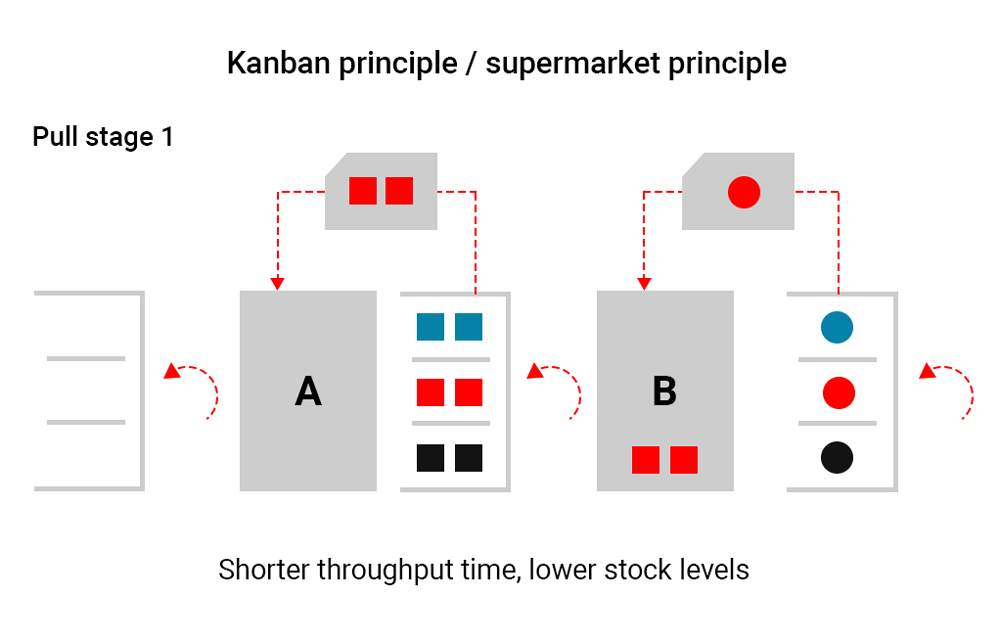

“看板”是实现精益生产中拉动原则的关键工具。拉动系统的核心特性是库存水平的上限。除“看板”外,还有 FIFO(先进先出)原则、单件流水作业、CONWIP(定量在制品)和 POLCA(对偶单元授卡片交叠同路)等类似系统。在生产过程中,不同工位实际消耗的物料调节着供应链的供应。拉动原则的本质上是根据客户需求来驱动生产,信号从下游向上游传递,直至原材料供应端。

在恰当的场景中运用“看板”仅完成了构建精益生产的一半。关键在于“看板”的实际目标。即在生产过程中,库存水平持续降低,实现产出时间更短的优化流水作业。在精益生产的真实场景中,想象一下一张张卡片逐一从循环的运作系统中移除,直至问题暴露。针对相关障碍进行处理,完美诠释了持续改进流程。最后,不存在剩余的卡片来启动生产流程。因为“看板”代表库存,意味着各个流程之间没有库存物料或缓冲区,实现了单件流水作业,部分环节在处理完毕后立即进行传递,而非存储在工作步骤之间。

但在某些情况下,“看板”管理并不适用。企业可以通过 ABC-XYZ 分析来确定哪些零部件适合采用“看板”管理。通常,需求稳定的零部件更适合采用“看板”管理。AX、AY 和 BX 零部件特别适合。“看板”管理通常适用于“悬挂滑块”和批量生产场景,在一次性物品、小批量或客户特定产品的生产中难以应用。但企业可以尝试其他方法,如 CONWIP 或 POLCA ,以利用拉动系统的优势。

03 Jidoka 原则:为精益生产提供应对策略

如果有比七大浪费类型更严重的错误,应如何应对它们可能产生的深远不良影响?Jidoka 原则和准时化生产是精益生产的两大支柱。通过实时检测并报错,为应对生产中的严重错误提供了有效策略。

这一创新理念源于 Toyoda Sakichi 的自动织布机发明。该织布机在任意一根纱线断裂之际,能激活特定机械部件并迅速停机。借助传感器等监控系统,Sakichi 的这一创意在他所处的时代得以演变并实现为 Jidoka。机器可自行检测出现的偏差或故障,并自动关机,示意员工进行干预以解决问题。

尽管这些方法无法实现完全的自动化控制,但在机器出现故障时,员工需要采取措施,解决机器或零部件的技术问题,分析故障原因,并制定应对策略。明确规定部分员工负责解决此类问题。实践证明,Jidoka 在解决问题过程中能够推动持续改进。机器操作员需查找问题根源,并采取措施以永久修正错误。

初期,Jidoka 可能会对生产率产生一定影响,因为它会中断生产过程。然而,其优点远超过此缺点。作为 CIP(持续改善流程)工具箱中的一项有效工具,Jidoka 有助于从根本上消除问题,并迅速解决问题,从而减少在质量保证方面的投入。此外,这种方法对设备也有益,因为在检测和报错后停机,机器无需承受过大的压力。通过立即识别出现的技术异常,有利于在路径冷却之前更快地查出原因。

Poka Yoke 与 Jidoka 两种精益生产方法各有特点,但两者相辅相成。Poka Yoke 更注重 Gemba(现场)错误的避免,指创造价值的实际地点,在生产过程中通常指车间。通过特定的流程和信号来避免已知故障的发生,适用于定期重复性工作,如装配线上的步骤,这些步骤容易受到操作人员疏忽的影响。而Jidoka 则是在错误发生时进行干预的机制。

(来源:item依诺信)

京公网安备 11011202001138号

京公网安备 11011202001138号