“中国新经济”的内涵是什么?如何实现“高质量与可持续发展”?在今年的全国两会上,相关的热议话题和报告已经给出明确答案:数字技术与实体经济的融合。实现全产业链的“数”与“实”深度融合,是推动实体经济转型升级、加快数字中国建设、实现高质量与可持续发展的关键路径。而推动有色金属行业的数实融合,将切实加速企业实现安全高效的生产以及数智、低碳化的高质量发展。

数实融合、高质量发展并非一步之遥

数实融合的路径已经非常清晰,然而在有色金属行业,这条发展之路依然道阻且长。

● 安全:安全环保生产的风险治理与预警仍是重点

在有色金属行业,“安全”是企业生产的基石,“环保”是企业生产的底线。当前我国部分生产企业,在生产安全与环保方面的风险治理还存在着一些“短板”,特别是缺乏风险管理的专业系统与新型检测设备,企业仍需提高安全环保生产风险预警与治理能力。

● 数字化:不只是“处理数据”这么简单

有色金属企业面临着生产效率低、资源利用率低、生产过程不透明、生产质量不稳定等困境,数字化转型迫在眉睫。而在转型过程中,很多企业存在认知不到位、缺乏方法论支撑等问题,误认为“数字化”只是用更先进的设备去收集数据,却忽略了数字化不仅是技术更新,而且是经营理念、战略、组织、运营等全方位的变革。数字化需要从全局谋划,从系统与平台开始搭建,做到精准数据收集、数据打通、合理分析并做出生产决策。

● 效率:实现智能制造,需要加强人、机、物的有效衔接

有色金属企业同时还面临着原材料价格波动大,导致生产成本不稳定的情况发生——智能制造是提高生产效率的重要方法之一,其核心理念是将信息技术和制造技术有机结合在一起,使得制造过程更加智能化,更加高效化,加强人、机、物的有效衔接,实现高效运营。

● 低碳化:面临“认知不足”与“落地执行难”两大挑战

在绿色低碳发展的大趋势之下,部分有色金属企业存在“认知不足”和“无法推进”两大难题。首先,有些企业对于减碳的认知存在误区——“减碳”的动力来自外压而非内生,企业并没有意识到通过一系列的减碳行为,可以提升自身的经济效益和竞争力。而在落地推进层面,有的企业以抵消代替自身减碳,不具可持续性;有的企业则尚未形成清晰可执行的减碳路线图,也没有足够的技术支撑减碳落地。此外,在执行方面,企业缺少对生产进程的物耗、能耗和排污等方面的精确数据作为支撑。

覆盖全生命周期,为企业提供端到端的数字化方案

凭借对行业高质量发展需求与痛点的深刻理解,以及在数字化与创新领域的落地经验,施耐德电气打造了从现场到云端,覆盖咨询、顶层规划、落地执行的全生命周期解决方案,帮助企业从认知层面到落地层面深刻理解数字化与低碳化,从规划到执行全面助力企业实现生产安全稳定与效率提升,发展绿色低碳能力,为加速企业数字化、低碳化“双转型”进程赋能。

以某大型有色金属公司为例,施耐德电气为其提供了涵盖数字化转型咨询服务及软件解决方案,其中数字化转型咨询包含集团战略咨询以及下属生产企业(铜业公司、铅锌厂、冶炼厂)的智能工厂建设规划咨询;软件解决方案包含智能配电系统、能源管理系统EMS+、先进过程控制系统AVEVA™ APC、数字化交付平台AVEVA AIM、数据采集平台ASP、预测性维护顾问PMA等,打造了集数字化管理、生产管控决策于一体的有色冶炼示范基地。通过提升生产智能化、信息化水平来实现平稳运营,在保证产品品质的同时,最大程度减少了能源损耗,该有色金属公司也因此成为了传统企业数实融合的典范。

扎根企业一线,“七大法宝”加速产业高质量发展

针对行业内较为棘手的疑难问题,施耐德电气坚持扎根有色行业一线,结合产品及服务能力进行智能化攻关研究开发,形成了有色行业端到端完整的数字化解决方案。方案包含设计与建造以及运营优化各阶段,致力于赋能有色生产企业提供数字化转型。具体落地方案由以下“七大法宝”实现:

设计建造阶段

1. 三维设计软件 AVEVA E3D Design

从设备建模、管道设计、结构与建筑布局、桥梁与电缆布置到集成协同设计等方面提供便捷统一的多专业协同三维设计能力,提高工程项目设计效率与质量,为客户降低项目成本,保障项目按进度高质量交付。例如:在保温、伴热和涂漆设定以及工艺流程设计阶段,可通过提前建模提升前期与后期的效率与质量,节约成本。

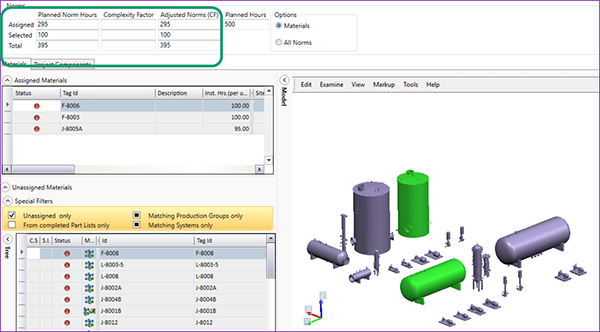

2. 材料和施工管理系统 AVEVA ERM

可将初始项目规划、材料定义、材料管理、采购物流以及施工计划管理集成到统一的数字化系统中,帮助企业在项目建设期把控项目进度与质量。例如:大宗散材、预制件&位号类材料管理,动态优化配料等。

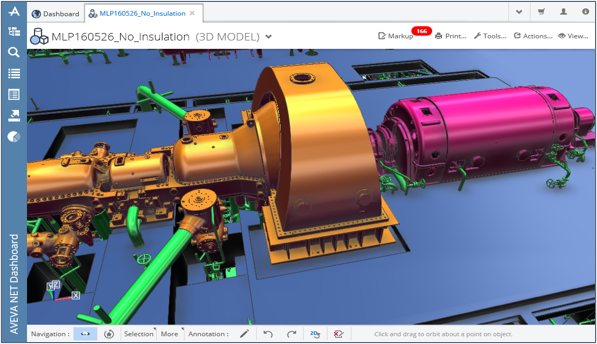

3. 数字化交付(资产信息管理平台)AVEVA AIM

覆盖设计、采购、建设及运维全流程,从3D建模、逻辑图,到采购与施工信息,可实现可靠高质量的数据资产信息管理,与PI一道构建企业级工业数据底座,帮助用户高效访问、组织验证和协作处理数据。

运营优化阶段

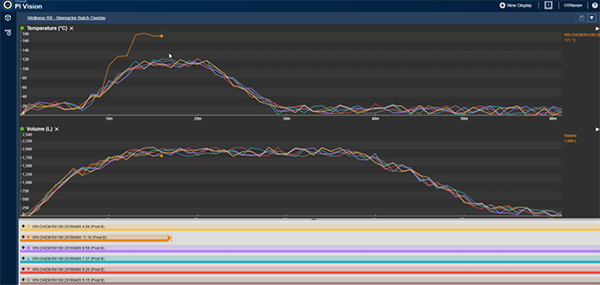

4. 大数据管理平台AVEVA PI System

PI平台可实现ms级实时采集,单机支持超过2000W点数据接入,保障信息合规、正确、一致;可将零碎的生产数据整合,形成系统化的数据结构,支持模板化的管理并将设备进行分组,夯实企业生产与运维的数字化底座。

而PI与AIM的结合使用,可以使设计、工程与建设的“静态”数据与生产运行、设备维护的“动态”数据相结合,实现自由流动的同时,夯实企业数据“双底座”。

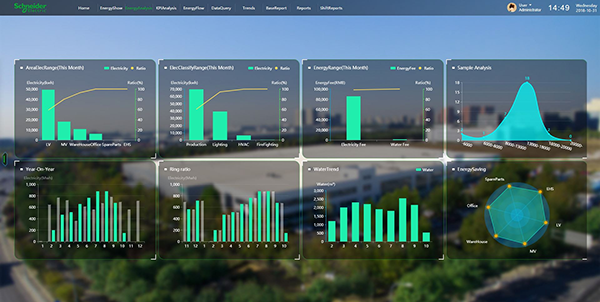

5. 能源管理系统EMS+

深度结合有色金属行业的工艺生产流程,在完善能源管理体系的基础上,对能源介质自动采集、监控分析,实现能源消费过程的计划、组织、控制、优化和监督,帮助客户减少能源浪费,降低碳排放;同时提升资源利用效率,降低对非可再生能源的依赖,打造绿色低碳生产。

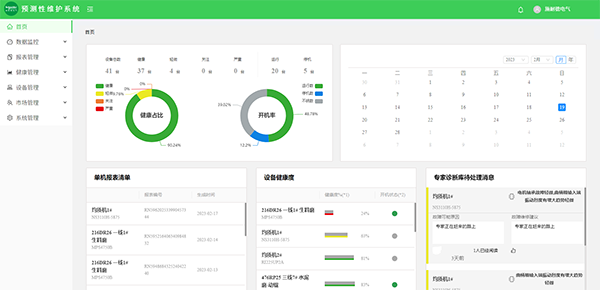

6. 预测性维护顾问PMA

针对有色金属企业生产设备进行全生命周期的管理、监控、优化及维护,将行业关注的生产核心工艺装备纳入设备管理范畴,利用设备工艺+数理+机理模型驱动,以及专业炉窑槽釜安全监控预警模块,帮助实现更精准的故障预测,呵护设备安全,预防意外停机。

7. 先进过程控制软件 AVEVA APC

针对采矿、选矿以及冶炼行业的不同需求,采用多变量输入输出模型控制,在PID控制系统的基础上,联合实测控制变量、计算控制变量及系统扰动变量,对多装置、多工段进行精确的系统辨识及算法建模,提供最优操作变量下发到控制系统。基于在线预测及时修正因变量,提高控制品质,减少波动,在稳定控制前提下实现“卡边优化操作”, 避免不必要的停机和生产中断,提高效率,降低成本。

未来,面对产业转型升级的发展需求,施耐德电气力求做好“数实融合”的践行者与赋能者,通过以软件为代表的数字化技术和全生命周期的服务体系,赋能中国有色金属产业加速转型升级,推动“数字中国”建设。

更多关于施耐德电气有色金属行业的解决方案,请扫描下方图片中的二维码了解。

(施耐德电气)

京公网安备 11011202001138号

京公网安备 11011202001138号